Manômetros para medição de pressão de gás: tipos, características de design e operação dos medidores

Muitas vezes é necessário medir a pressão criada por um gás. Por exemplo, em cilindros, em gasodutos, em diversos contêineres e embarcações.Para controlar e monitorar indicadores, manômetros são usados para medir a pressão do gás. Esses dispositivos atendem em diversas esferas da vida, desde a medicina até a indústria pesada.

Para garantir que a compra do aparelho não seja em vão e que o manômetro adquirido atenda às exigências dos processos produtivos, vale a pena se familiarizar com a classificação. Apresentaremos os tipos de medidores de pressão de gás. Vamos falar sobre seus recursos de design e princípios operacionais.

O conteúdo do artigo:

Classificação por tipo de pressão medida

Instrumentos utilizados para obter dados sobre parâmetros de pressão de gás em tanques de gás, linhas de transporte, etc. cilindros de gás e outros tanques, são classificados de acordo com diversos critérios. Eles diferem em sua estrutura e princípio de operação.

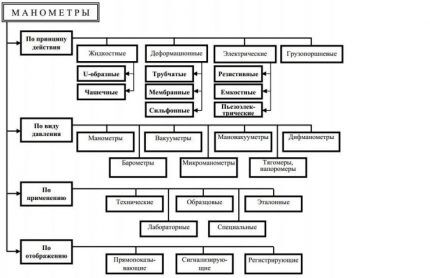

Os dispositivos utilizados para medir a pressão são divididos em classes de acordo com:

- tipo de pressão que está sendo medida;

- propósito;

- princípio de funcionamento;

- classe de precisão.

Com base no tipo de pressão medida, os instrumentos projetados para determinar indicadores precisos são divididos em manômetros, manômetros de vácuo, manômetros de tiragem, manômetros, barômetros e outros.

Dependendo do grau de proteção contra a influência do ambiente externo, são produzidos os seguintes dispositivos:

- padrão;

- protegido contra poeira;

- à prova d'água;

- protegido de ambientes agressivos;

- a prova de explosão.

Um produto pode combinar vários tipos de proteção.

Um manômetro é um pequeno dispositivo usado para medir pressão ou diferença de pressão. O princípio de funcionamento deste instrumento depende da sua estrutura interna. Dentro de uma classe, eles são divididos em grupos dependendo da classe de precisão.

Para medir a pressão absoluta, medida a partir do zero absoluto (vácuo), são utilizados manômetros absolutos. O excesso de pressão é determinado usando um manômetro de excesso de pressão. Em geral, todas as variedades de tais dispositivos são chamadas em uma palavra: “manômetro”.

A maioria dos tipos de manômetros são projetados para medir valores de excesso de pressão. Sua peculiaridade é que apresentam pressão, representando a diferença entre o absoluto e o atmosférico.

Vacuômetros são dispositivos que indicam o valor da pressão de um gás rarefeito. Usando medidores de pressão e vácuo, o excesso de pressão e a pressão do gás rarefeito são medidos. As informações são exibidas em uma única escala.

Usando medidores de pressão, os parâmetros de excesso de pressão são determinados com valores de até 40 kPa. Os medidores de tração, pelo contrário, permitem medir a rarefação até – 40 kPa. Os medidores de pressão de empuxo medem a rarefação e o excesso de pressão na faixa de – 20 a + 20 kPa.

Manômetros diferenciais podem ser usados para determinar a diferença de pressão em dois pontos arbitrários a serem estudados. Um micromanômetro é um manômetro diferencial que permite medir diferenças de pressão dentro de 40 kPa.

Classificação por princípio de funcionamento

Os manômetros de gás, dependendo do mecanismo de leitura das leituras, são divididos em:

- Deformação;

- Elétrico;

- Pistão de peso morto;

- Líquido.

Cada tipo tem suas próprias características.

Tipo de deformação de manômetros

O princípio e a base de funcionamento dos dispositivos da classe de deformação é que a pressão atua sobre o elemento sensível do dispositivo, que está deformado. O nível de pressão é determinado pelo grau de deformação.

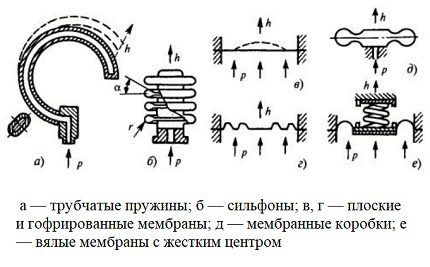

Os elementos sensores em dispositivos de mola tubular são molas tubulares. Esses produtos são tubos dobrados em círculo com seção transversal oval. O gás afeta a superfície interna do tubo. Durante essa exposição, o tubo se deforma e muda de formato, aproximando-se da redondeza.

Uma extremidade do tubo é selada e pode ser movida. O segundo é aberto e fixado com suportes. Quando o tubo da mola é dobrado, os anéis também são afetados, que então desdobram a mola. A extremidade selada da mola se move de acordo com a força de pressão. Este movimento é transmitido para a escala de medição.

Ao medir pressões de até 40 bar, são utilizadas molas circulares.Em pressões mais altas, são utilizadas molas helicoidais ou espirais localizadas no mesmo plano. O erro de leitura ao medir a pressão usando este método varia de 1 a 4%.

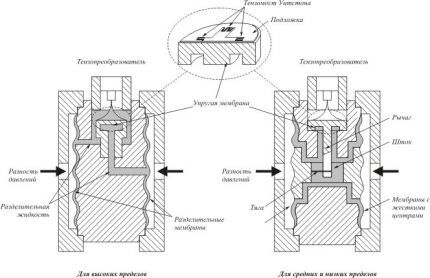

Os elementos sensores de diafragma e fole permitem medir com eficácia pequenos valores de excesso e pressão de vácuo.

O fole é feito de acordo com o princípio de uma mangueira de fole de encanamento. É um tubo metálico de paredes finas feito de anéis transversais móveis. Dependendo do material e dos parâmetros de fabricação, o fole pode ser mais ou menos rígido.

Os elementos de membrana sensíveis têm a maior variedade. A classe de precisão de tais dispositivos não excede 1,5. Tais dispositivos possuem um sistema de proteção. Em caso de sobrecarga, a membrana repousa sobre um dispositivo de proteção especial.

As caixas de membrana são frequentemente instaladas em dispositivos que medem pressão e vácuo. Manômetros, tirantes e manômetros com caixas de membrana são produzidos com classes de precisão 1,5; 2,5 e limite de medição de até 25 kPa.

Os diafragmas planos têm um pequeno deslocamento do ponto de operação, por isso são mais frequentemente usados para converter pressão em força. Eles são instáveis, mas bem calculados.

Membranas onduladas, juntamente com caixas similares, são utilizadas para melhorar o desempenho estático. Os primeiros movem-se melhor, mas são difíceis de calcular. Estes últimos são utilizados com muito mais frequência devido à sua rigidez reduzida.

Para medir pequenos valores de pressão, são utilizados aparelhos com membranas flácidas.

Os dispositivos necessitam de proteção contra altas temperaturas, pois afeta negativamente a elasticidade e a sensibilidade dos principais elementos de trabalho.

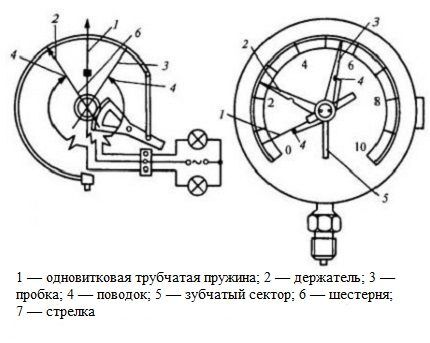

Medidores de pressão de indicação mecânica

Muitos medidores de mola tubular são, na verdade, dispositivos de conversão direta. Isso significa que a pressão é convertida em deslocamento do elemento sensor e do dispositivo mecânico em contato com ele.

Sob a influência da pressão, a extremidade livre da mola se move, o acionador atua no setor da engrenagem e a engrenagem e a seta indicadora giram.

Os manômetros indicadores de mola são fabricados com faixa de medição de 0,1 a 103 MPa e possuem diversas classes de precisão. Modelos exemplares são produzidos com classes de precisão de 0,15; 0,25; 0,4. Medidores da categoria de trabalho de maior precisão - 1 e 0,6. Trabalhadores técnicos gerais - com classes de precisão 1,5; 2,5; 4.

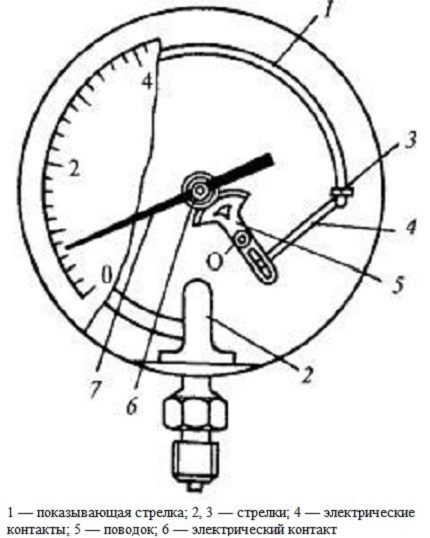

Manômetros de contato elétrico

Estruturalmente, é uma modificação do manômetro indicador. A essência do trabalho é que quando a seta atinge um valor limite de pressão, a rede se fecha.

O circuito elétrico é fechado e o alarme é acionado quando a seta indicadora atinge uma das setas com contatos. A classe de precisão desses manômetros é 1,5. A faixa de medição corresponde aos valores padrão.

Para fornecer sinalização ou para fins de controle de posição, é usado um pressostato marcado como RD. Eles medem pressões na faixa de 12 a 1600 kPa. O relé é ajustado nos limites superior e inferior de acionamento de acordo com as leituras do dispositivo de controle e possui potência de interrupção de 10 W.

Gravação de modelos de manômetros

A indústria produz manômetros com sistema integrado de leitura de indicadores, que registra os valores em um gráfico de disco para que a dinâmica dos indicadores possa ser monitorada. Uma revolução pode ser completada em 8, 12, 24 horas. O movimento ocorre devido a um motor elétrico ou mecanismo de relógio.

O funcionamento de um registrador manômetro é baseado na transmissão de um sinal por uma mola tubular de grande diâmetro, que possui força de tração. Ele transmite o movimento do elemento sensor para o sistema de exibição. Dispositivos marcados como MTS registram valores de excesso de pressão.

Tais dispositivos requerem controle do operador e possuem classes de precisão 1; 1,5; 2.5.

Elementos sensíveis de fole são utilizados em manômetros diferenciais com autorregistro, que podem ser equipados adicionalmente com dispositivo de alarme e transdutor pneumático. Tais dispositivos medem pressão na faixa de 6,3 kPa a 0,16 MPa e possuem classes de precisão 1; 1.5.

Manômetros tipo peso morto

Esses manômetros são frequentemente usados como padrão na calibração de outros instrumentos de medição. Sua faixa de medição é muito ampla. Dependendo do design do dispositivo, ele pode começar com valores graves de vácuo e terminar com redundância de até 2.500 MPa. A classe de precisão atinge valores máximos de até 0,0015.

O princípio de operação é manter o cilindro no pistão em um estado específico enquanto os pesos de calibração são aplicados de um lado e a pressão medida é aplicada do outro. Dependendo do peso das cargas, a quantidade de pressão criada é avaliada.

O principal elemento de trabalho do dispositivo é a coluna de medição. Dependendo da qualidade de sua produção, da precisão e pureza dos compostos, a magnitude do erro também muda.

Funcionalmente, um manômetro de peso morto consiste em um dispositivo de criação de pressão, um sistema de medição e pesos. O dispositivo está equipado com um mecanismo giratório para aumentar e diminuir a pressão, além de uma válvula limitadora de pressão.

Manômetros com pistão não vedado são amplamente utilizados. Eles têm uma folga entre o pistão e o cilindro. O recipiente sob o pistão é preenchido com óleo, que é derramado na abertura sob pressão e lubrifica as superfícies de atrito.

Medidor de gás elétrico

Esses manômetros são usados para converter a pressão direta ou indireta do gás em um parâmetro elétrico. Os manômetros mais comuns deste tipo são: extensômetros, dispositivos de capacitância e resistência. A pressão é medida na faixa de 100 Pa a 1000 MPa. Os dispositivos são fabricados com classes de precisão de 0,1 a 2,5.

A operação dos manômetros que operam com base no efeito tensorresistivo consiste em alterar o valor da resistência do condutor devido à deformação. Meça a pressão na faixa de 60 a 108 Pa com erro mínimo.

A montagem flangeada do sensor e o design especial do dispositivo permitem a leitura de dados de pressão em ambientes particularmente agressivos com temperaturas de até 300 °C. Usado para medir pressão em sistemas com processos de fluxo rápido.

O elemento sensível em tal dispositivo é um fio de manganina, cuja resistência é facilmente medida por uma ponte balanceada.

A operação dos manômetros capacitivos é baseada no efeito da pressão sobre uma membrana, que é um eletrodo móvel. Quando a membrana se move, ocorre uma mudança na capacitância do transdutor. Caracterizado por erros significativos de temperatura.

Nos manômetros capacitivos, a deflexão da membrana é determinada por um circuito elétrico. Tais dispositivos são usados em sistemas com mudanças rápidas de pressão.

Instrumentos de medição de líquidos

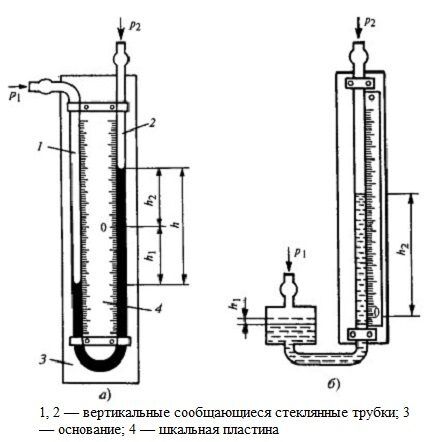

A pressão é determinada por estes dispositivos equilibrando a pressão detectada com a pressão formada pela coluna líquida. Desta forma, você pode medir pequenos excessos de pressão, pressão atmosférica, nível de vácuo e diferença de pressão.

Este grupo é representado por manômetros em forma de U, que consistem em vasos comunicantes, e a pressão é determinada pelos níveis do líquido; micromanômetros de compensação; manômetros tipo copo, que utilizam um reservatório em vez de um segundo tubo; medidores de pressão diferencial flutuante, sino e anel.

Em instrumentos de medição de líquidos, o fluido de trabalho é análogo ao elemento sensível.

Os manômetros diferenciais geralmente são equipados com alarmes, medidores de vazão, reguladores e dispositivos de registro. Faixa de medição de 10 a 105 Pai. Dependendo dos líquidos que enchem o dispositivo, o limite de medição muda.

Divisão por finalidade funcional

De acordo com a finalidade a que se destinam, distinguem-se os seguintes tipos de manómetros utilizados para medir a pressão do gás:

- técnico geral;

- referência;

- especial.

Vejamos os recursos de cada tipo.

Manômetros para fins técnicos gerais

Este tipo de manômetro é produzido com a finalidade de medir valores de vácuo e excesso de pressão para fins técnicos gerais. Várias modificações nos dispositivos permitem que eles sejam usados em uma ampla variedade de ambientes. Eles são usados para medir a pressão na produção diretamente durante os processos tecnológicos.

Esses manômetros podem medir a pressão de meios gasosos que não são agressivos às ligas de cobre em temperaturas operacionais de até 150 °C.Normalmente, o corpo do produto é feito de aço e as peças do mecanismo são feitas de liga de latão.

Os manômetros técnicos gerais para gases de baixa ou alta pressão são fabricados para serem resistentes a vibrações com frequência na faixa de 10 a 55 Hz, bem como amplitude de deslocamento de no máximo 0,15 milímetros. Eles possuem diversas classes de precisão de 1 a 2,5.

Manômetros de gás para fins técnicos gerais com placa eletrônica na qual os dados de medição são exibidos estão ganhando popularidade. Muitas vezes são equipados com conversores, que automatizam processos tecnológicos. Os valores de pressão são exibidos em um mostrador eletrônico.

Grupo de manômetros especiais

Esses dispositivos são fabricados para um tipo específico de gás e para o ambiente que ele cria. Para sistemas com pressão aumentada, os manômetros são feitos para gás de alta pressão. Alguns gases são agressivos para certas ligas, por isso é necessário utilizar materiais resistentes ao trabalhar com eles.

Os manômetros especiais são pintados em cores diferentes dependendo do tipo de gás.

Os manômetros de propano são pintados de vermelho, possuem corpo de aço e possuem características de manômetros técnicos gerais. A pressão operacional de tais dispositivos é de 0 a 0,6 MPa. Esta é a pressão padrão do propano. A operação é possível na faixa de temperatura de – 50 a + 60 °C. Temperatura ambiente de trabalho até + 150 °C. Freqüentemente incluído com redutores de balão.

Os medidores de pressão de amônia em cilindros e outros recipientes são de cor amarela.As unidades com compressão multiestágio são equipadas com uma escala de temperatura. Os componentes do manômetro são feitos de materiais resistentes aos vapores de amônia.

O manômetro de acetileno é pintado de branco. Fabricado como manômetro para sistemas de segurança em materiais isentos de gordura. Usado para medir o excesso de pressão em vários sistemas de distribuição e geração de acetileno. O corpo é feito de aço, os componentes internos são feitos de liga de latão. A faixa de temperatura permitida é de – 40 a + 70 °C.

O manômetro de hidrogênio fica verde escuro. O manômetro para outros gases inflamáveis é pintado de vermelho. O dispositivo de medição para misturas não inflamáveis é pintado de preto. O manômetro de oxigênio é pintado de azul.

Dispositivos de referência para medição de pressão

Este tipo de manômetro foi projetado para testar, calibrar e ajustar outros instrumentos para garantir a maior precisão de medição possível. Tais dispositivos se distinguem por uma classe de precisão mais alta em comparação com os técnicos gerais. Os padrões de trabalho são divididos em três categorias.

Os manômetros de controle, usados para monitorar a confiabilidade das leituras dos instrumentos de medição no local de instalação, também são chamados de manômetros de alta precisão. A faixa de medição operacional é de 0-0,6 a 0-1600 bar para meios gasosos.

Manômetros para aplicações convencionais e cilindros de gás compostos deve passar por um procedimento de verificação pelo menos uma vez por ano, a menos que outros períodos estejam indicados nos documentos do dispositivo. A verificação é realizada por organizações metrológicas credenciadas e com status de pessoa jurídica.Após a verificação, é emitido um certificado e colocado um carimbo.

Os mecanismos de transmissão nos manômetros de referência são usinados com uma frequência de engrenagem mais alta. Eles são caracterizados por atrito mínimo no mecanismo do ponteiro, bem como alta sensibilidade dos elementos internos.

Os manômetros padrão com classe de precisão de 0,4 possuem escala de 250 unidades, com classe de precisão de 0,15 ou 0,25 possuem escala de 400 unidades com valor de divisão de 1 unidade. A operação do dispositivo é possível em diferentes temperaturas dependendo do enchimento da caixa. A temperatura operacional ideal é de 20 °C.

Irá familiarizá-lo com as especificidades do reabastecimento de cilindros de gás próximo artigo. Todos os proprietários de propriedades rurais não ligadas a um fornecimento centralizado de gás devem lê-lo.

Conclusões e vídeo útil sobre o tema

Princípio de funcionamento de um manômetro de mola:

Características e escopo de aplicação do manômetro:

Manômetros são produzidos para resolver diversos problemas. Os mais populares são os tipos técnicos gerais utilizados em pequenas indústrias e por diversas empresas ao trabalhar com equipamentos e sistemas de gás. Os manômetros de contato elétrico são dispositivos que sinalizam quando um valor crítico é atingido.

Para verificar e ajustar manômetros, são usados manômetros padrão. Manômetros especiais são produzidos para medir a pressão de um meio gasoso específico.Entre eles, os manômetros de propano são muito populares, muitas vezes instalados completos com redutor nos cilindros de gás.

Gostaria de compartilhar informações úteis sobre o tema do artigo, fazer uma pergunta ou postar uma foto? Por favor, deixe comentários no formulário abaixo. Compartilhe informações e recomendações úteis que podem ser úteis aos visitantes do site.