Tubos de polietileno para gasodutos: tipos e especificidades da colocação de dutos de polietileno

Anteriormente, na instalação de comunicações industriais e domésticas, eram utilizados tubos de ferro fundido, aço e cobre. Com o advento de polímeros que não são inferiores aos produtos metálicos em resistência, resistência ao desgaste e inércia a produtos químicos, o material dos tubos passou a ser produzido a partir de polipropileno, polietileno, cloreto de polivinila, polibutileno, etc.

Os tubos de polietileno para gasodutos têm se mostrado práticos, flexíveis, leves, facilitando muito o transporte e a instalação. Se decidir gaseificar uma casa privada, seria uma boa ideia conhecer mais detalhadamente as características técnicas, condições e métodos de instalação de tubos de polietileno.

O conteúdo do artigo:

Tubos HDPE para gasodutos

O polietileno de baixa densidade não é utilizado apenas para a fabricação de elementos de gasodutos. Também é utilizado para a instalação de outras comunicações - abastecimento de água, esgoto, tubulações técnicas de proteção. Os tipos de tubos diferem em composição, características e marcações.

Concentremo-nos nos produtos para transporte de gás, cuja produção está sujeita aos requisitos GOST R 50838-2009 (edição desatualizada - GOST R 50838-95).

Tipos e tamanhos

Os tubos de pressão de polímero para gás podem ser feitos apenas de polietileno ou reforçados com camadas adicionais.

Assim, existem três tipos:

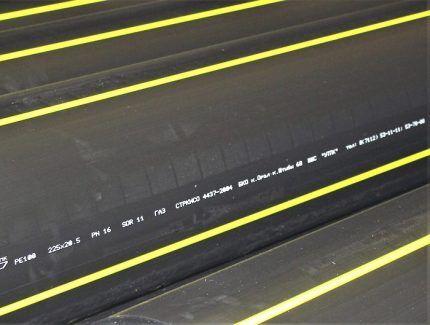

- polietileno, inclusive aqueles marcados com listras amarelas;

- polietileno com camadas de coextrusão localizadas interna ou externamente;

- polietileno com capa protetora termoplástica, que deve ser removida antes da instalação.

Todos os tipos de materiais de tubos são projetados para transportar vários gases que atendem aos padrões GOST 5542 e são usados como matéria-prima ou combustível para necessidades industriais e domésticas. São aceitas restrições para o uso de pipelines: máx. pressão – 1,2 MPa, trabalho máximo. temperatura -/+40°С.

Os produtos industriais são fornecidos em seções de 5 a 24 m, múltiplos de 0,25 m, mas mais frequentemente do que o comprimento médio, conveniente para transporte por equipamento especial - por exemplo, 13 m. Enrolar um tubo fino em uma bobina requer comprimentos diferentes, mas mais muitas vezes você encontra bobinas de 200, 500, 700 M. É possível produzir produtos de outros comprimentos, mas somente mediante acordo com os clientes.

Dependendo da espessura das paredes e escravo. as pressões dos tubos são divididas em dois tipos:

- PE-80. Espessura da parede – 2-3 mm, funcionando. pressão – 3-6 MPa; adequado para tubulações de gás e água;

- PE-100. Espessura da parede – 3,5 mm, funcionando. pressão – 8-12 MPa; Esta é uma versão melhorada do PE 80, caracterizada pela resistência ao calor e maior densidade.

PE (opções - PE, PE) no nome é polietileno, os números 80 e 100 são graus de polietileno.

Do ponto de vista da viabilidade econômica, o grau PE 100 é utilizado na instalação de um gasoduto de alta pressão ou em casos especiais - por exemplo, para a reconstrução de uma linha principal antiga e desgastada ou para a construção de ramais experimentais com um pressão de 0,6 MPa e superior.

Características técnicas e marcações

Os tubos de polietileno fabricados na fábrica estão sujeitos aos requisitos listados no GOST R 50838-2009. Estas incluem recomendações sobre aparência e propriedades técnicas.

Em termos de cor, possibilidade de variabilidade:

- PE 80 – amarelo;

- PE 100 – amarelo, laranja, preto com listras amarelas/laranja distribuídas uniformemente.

O documento também especifica padrões para características como resistência a pressão interna constante, alongamento na ruptura, resistência à propagação de trincas, estabilidade térmica e soldabilidade.

A marcação não deve afetar a qualidade do material, ou seja, provocar fissuras, inchaços, etc.

Letras e números devem ser fáceis de ler, legíveis e compreensíveis. Os obrigatórios incluem:

- marca registrada ou nome do fabricante;

- símbolo do cachimbo;

- data de fabricação;

- diâmetro nominal/espessura da parede;

- encontro;

- GOST

Os restantes dados – nome do país, número de lote, etc. – são fornecidos conforme desejado.

Por exemplo, vejamos um dos exemplos:

Sfera LLC PE 80 SDR 11 - 150x10,5 GÁS GOST R 50838-2009

- LLC "Sfera" - fabricante

- PE-80 – tipo de tubo de polietileno

- SDR 11 – proporção de tamanho padrão

- 150 – diâmetro

- 10,5 – espessura da parede

- GAZ - propósito

- GOST R 50838-2009 – documento regulatório

Através da marcação é fácil determinar se os tubos são adequados para uso doméstico ou industrial, se correspondem à finalidade e ao diâmetro pretendidos.

Vantagens e desvantagens do polietileno

Pelas vantagens do polietileno, ele é utilizado para transportar um tipo de combustível tão perigoso como o gás natural.

As principais vantagens incluem qualidades como:

- Propriedades de isolamento elétrico. O polietileno é um dielétrico completo e não conduz correntes elétricas. Nenhum aterramento é necessário durante a instalação.

- Resistência a produtos químicos agressivos, que pode estar contido no solo ou na produção.

- Sem corrosão, possibilidade de uso em ambientes úmidos.

- Plástico, graças ao qual a tubulação fica protegida contra movimentos do solo, expansão durante o congelamento e golpe de aríete.

- Passividade à transmissão de vibrações acústicas.

O grau de resistência ao desgaste é bastante elevado - os fabricantes de tubos PE modernos para gás oferecem uma garantia de 30 a 50 anos.

As desvantagens incluem uma propriedade do polietileno como a fotodestruição. Isso significa que o material envelhece e se desintegra rapidamente sob a influência da radiação ultravioleta. Para melhorar de alguma forma a resistência do polietileno à radiação solar, o pigmento preto é adicionado ao material como agente estabilizador.

Outras desvantagens incluem uma pequena faixa de temperaturas operacionais da substância transportada, permeabilidade ao oxigênio e dependência das características técnicas da temperatura externa.

Devido às desvantagens listadas, os gasodutos feitos de tubos de polietileno são utilizados apenas no solo e os análogos metálicos são instalados em áreas abertas.

Instalação de tubos de gás de polietileno

É proibida a instalação independente de gasoduto em residências particulares ou instalações industriais. Isto deve ser feito por uma organização que possua licença e direito para realizar este tipo de trabalho, justificado por licença. Ela também realiza manutenção no futuro - verificação, teste ou reparo.

Primeiro, eles obtêm permissão para realizar obras, criam um pacote de estimativas de projeto e constroem um eixo de alinhamento geodésico. Em seguida, realizam os preparativos, que incluem planejamento de rotas, terraplenagem, transporte e colocação de tubulações, instalação ferramenta de soldagem. E só então prosseguem diretamente para o trabalho de instalação - assentamento e soldagem de tubos.

Visão geral dos métodos de conexão de tubos

O polietileno difere porque quando aquecido muda suas propriedades e derrete. Esta qualidade é utilizada para criar conexões permanentes de gasodutos - ou seja, para soldagem de tubos.

Existem dois métodos de soldagem:

- bunda, sem utilização de elementos moldados;

- eletrofusão, usando acessórios eletrorresistivos.

O primeiro método é utilizado para fins industriais, para soldagem de tubos de grande diâmetro, o segundo - para a criação de ramais de gás doméstico a partir da rede central.

Se for necessária uma conexão destacável, o terceiro método será usado - compressão. As extremidades dos tubos são conectadas por acessórios de compressão, que podem ser removidos ou substituídos se necessário.

Primeiro, vamos ver como a soldagem é realizada. Os trabalhos preparatórios são realizados de acordo com o mesmo plano:

- Seleção e verificação de materiais e ferramentas de instalação. Aquecedores, raspadores e aparadores são limpos, resíduos de polietileno e poeira são removidos e limpos com solvente. As superfícies e componentes de atrito são lubrificados. Selecione revestimentos e grampos com diâmetro adequado.

- Selecionando parâmetros de soldagem. As ferramentas são programadas e determinados parâmetros são inseridos na memória do equipamento de aquecimento.

- Preparação da área de trabalho. As extremidades dos tubos são limpas de areia, argila aderida, poeira e enxugadas. As extremidades livres são cobertas por tampões. As pontas oxidadas são limpas com raspadores.

- Fixação e centralização de tubos. Antes da soldagem é necessário eliminar a ovalização, para que as pontas dos tubos sejam centralizadas e fixadas na posição desejada - exatamente opostas uma à outra.

- Finalizar processamento. Lascas com espessura de 0,1-0,3 mm são removidas da superfície nas extremidades. A distância entre as seções conectadas de ponta a ponta não deve ser superior a 0,3 mm. Após a limpeza é necessário soldar sem permitir contaminação.

Após os trabalhos preparatórios, é realizada a soldagem.

Conexão de soldagem de topo ocorre devido à “fusão” das pontas fundidas. A fusão pode ser obtida usando uma ferramenta de aquecimento com um elemento de trabalho em disco.

Durante o processo de soldagem, é importante levar em consideração critérios como a temperatura e o tempo de fusão, a força de pressão das extremidades, a duração do período de recalque, a pressão durante o recalque e o tempo de resfriamento.

Ordem de serviço:

Os sinais de uma costura confiável são uma cicatriz uniforme e uniforme, a incapacidade de separar o tubo aplicando força. Uma junta soldada pelo método de fusão é considerada muito resistente e não requer medidas adicionais de vedação.

Segunda maneira - eletrofusão – caracterizado pela presença de elementos de conexão – acoplamentos, adaptadores, curvas, tês.Uma espiral metálica é fixada na superfície interna da ferragem, que é aquecida por corrente elétrica e derrete o polietileno. Como resultado, as conexões “crescem juntas” com os tubos, formando conexões permanentes.

Na escolha dos elementos para conexão de tubos de gás de polietileno, bem como durante o procedimento, é importante levar em consideração parâmetros como tensão de corrente, soldagem e tempo de resfriamento.

A tecnologia é mais simples que a soldagem de topo e ocorre na seguinte ordem:

As máquinas de solda modernas são equipadas com um painel de controle com display. O procedimento é realizado de acordo com o programa selecionado dependendo do tipo de tubo.

Conexões destacáveis Eles são usados muito raramente na construção de um gasoduto. Para isso também são utilizadas ferragens, mas são fixadas mecanicamente, sem aquecimento.

Os elementos de conexão consistem em duas partes - uma ponteira e um alojamento. Como resultado do aperto das peças roscadas, obtém-se uma conexão forte, mas instável. Se for necessária confiabilidade adicional, as peças da conexão são apertadas com parafusos e porcas.

Regras para construção de gasoduto PEAD

Na instalação e operação de tubos de polietileno, diversas normas devem ser observadas para garantir tanto a operacionalidade do gasoduto e equipamentos quanto a segurança dos usuários.

Existem muitas proibições à construção de rodovias. Por exemplo, é impossível conduzir gás usando tubos de HDPE em solos rochosos e altamente agitados, bem como em solos de subsidência tipo 2. Se uma área é propensa a terremotos e há sismicidade acima de 6 pontos, é necessário utilizar um material diferente para o estabelecimento das comunicações.

Se for permitido o uso de tubos HDPE, uma série de condições devem ser atendidas. Por exemplo, em encostas íngremes é necessário proteger o gasoduto da possível erosão das valas e tomar medidas adicionais para fortalecê-las.

Ao cruzar coletores ou canais subterrâneos, esgoto ou comunicações de energia, poços, tubos de polietileno são encerrados em caixas de metal. A distância da superfície do gasoduto à parede interna da caixa é de pelo menos 10 cm.

Dois ou mais gasodutos podem ser colocados em uma vala, mas cada ramal deve estar acessível para manutenção ou reparo.

Nas regiões norte, onde a temperatura cai abaixo de -40°C, a profundidade de instalação aumenta para 2,0-3,2 m.

Você aprenderá como colocar um gasoduto em uma caixa e inseri-lo em uma casa que está sendo gaseificada. próximo artigo, que aconselhamos a leitura de todos os proprietários de imóveis rurais.

Conclusões e vídeo útil sobre o tema

Regras para soldagem por eletrofusão:

Sobre os recursos da soldagem de topo:

Como funciona uma máquina de solda para tubos HDPE:

A utilização de tubos de polietileno para gaseificação de instalações industriais e residenciais tornou-se tradicional.

O HDPE é um material durável e confiável que não causa preocupação. Já a instalação do gasoduto deve ser realizada exclusivamente por instaladores de redes de gás que tenham experiência e conheçam a tecnologia de soldagem de polietileno.

Deixe comentários no formulário de bloco abaixo, poste fotos relacionadas ao tema do artigo e tire dúvidas. Compartilhe sua própria experiência na instalação de um gasoduto de polietileno. É possível que as informações e recomendações fornecidas sejam úteis para os visitantes do site.