Instalação de tubo DIY HDPE: instruções de soldagem + como dobrar ou endireitar esses tubos

O polietileno de baixa densidade ocupa posição de liderança no ranking de popularidade entre os materiais utilizados na montagem de dutos.O segredo dessa demanda é facilmente explicado pela versatilidade de uso e facilidade de instalação dos tubos de polietileno.

Mas, como acontece com qualquer outro polímero, a instalação de tubos HDPE de alta qualidade com as próprias mãos só pode ser feita com estrita adesão à tecnologia. Diremos quais nuances considerar ao unir elementos. Explicaremos como dobrá-los e endireitá-los corretamente.

O conteúdo do artigo:

Métodos eficazes de união de tubos HDPE

Tecnologicamente, os tubos HDPE podem ser conectados usando dois métodos principais – peça única e destacável.

A primeira envolve o envolvimento máquina de solda, o segundo é implementado sem usá-lo.

Conexões permanentes soldadas permitem vedação máxima, o que é especialmente importante ao organizar linhas sob pressão. As conexões destacáveis são fáceis de instalar e permitem desmontar a tubulação a qualquer momento para alterar a configuração da linha principal ou adicionar novas curvas.

Métodos de conexão permanente

Para unir tubos HDPE, são utilizados dois métodos de conexão permanente: por soldagem de topo e pela instalação de um acoplamento de soldagem elétrica.

Em qualquer caso, ao implementar estes métodos, são impostos os seguintes requisitos às conexões:

- O ângulo máximo de deslocamento das seções soldadas não deve ser superior a 10% em relação à espessura da parede dos tubos a serem unidos.

- A costura de união deve ser feita acima do nível externo da superfície das seções adjacentes.

- A altura do cordão de uma costura bem feita deve variar entre 2,5-5 mm.

O valor ideal da altura do rolo depende da espessura das paredes do produto a ser fundido. Em tubos de paredes finas (até 5 mm), não deve ultrapassar 2,5 mm. Se a espessura das paredes do tubo variar entre 6 e 20 mm, a altura do rolo não deverá ser superior a 5 mm.

Por soldagem de topo de tubos

A criação de uma ligação permanente é realizada amolecendo o material ao estado de uma substância viscosa para que ocorra uma unificação difusa de suas partes. É utilizado para tubos com espessura de parede superior a 5 mm.

O método de conexão por soldagem é usado em seções retas de tubulações de água que devem operar sob pressão. Só permite obter uma ligação estanque com diâmetros superiores a 200 mm, pois não gera perda de rigidez do tubo, provocando deformações.

A soldagem durável "faça você mesmo" de tubos HDPE é realizada usando uma ferramenta especial. A essência do método é aquecer as extremidades dos elementos unidos até um estado viscoso usando um bico de aquecimento. As extremidades amolecidas são simplesmente conectadas umas às outras sob pressão, após o que a área de conexão pode simplesmente esfriar.

Ao realizar trabalhos de soldagem, é importante manter as condições de temperatura dos elementos de aquecimento.

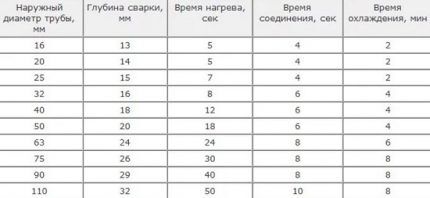

Os parâmetros de tempo de atraso e temperatura dos elementos de aquecimento são determinados levando em consideração três fatores:

- Espessura da parede da tubulação.

- Diâmetro das curvas.

- Parâmetros técnicos do dispositivo de soldagem.

Conectar tubos por soldagem é a opção mais confiável e durável. Com sua ajuda, você pode criar uma montagem de peça única que pode suportar a pressão de fluxo livre e de pressão sistemas de abastecimento de água.

A soldagem é realizada na seguinte sequência:

- A comunicação é cortada no tamanho especificado. O paralelismo do plano das extremidades é ajustado. As pontas são limpas com lixa.

- Um chanfro de 2-3 mm de largura é removido das extremidades. O local de soldagem é completamente limpo e tratado com um composto desengordurante.

- O ferro de soldar está ajustado para a marca de aquecimento de 260°. Durante o aquecimento, amarre os bicos de soldagem e espere até que o grau de aquecimento atinja a temperatura definida.

- Usando um mecanismo de centralização, a conexão e a extremidade do tubo são enterradas na cavidade do bico. Caso o ferro de soldar não possua mecanismo de centralização, o alinhamento deverá ser verificado “a olho nu”, tornando o alinhamento o mais preciso possível.

- Os elementos centralizados são empurrados até a marca especificada, conectando-se sob pressão, e o tempo especificado nas instruções é mantido para fusão.

- Após a conclusão do trabalho, o dispositivo é movido para o lado e desconectado da rede. A área de soldagem é fixada em uma determinada posição sem deslocamento ou rotação até que a superfície esteja completamente resfriada.

Ao soldar, é importante não esforçar demais. Isso pode provocar a formação de influxo de polietileno no diâmetro interno do produto.

Para obter uma fixação confiável, a profundidade de instalação deve ser de cerca de 2 mm. Mantendo uma determinada profundidade, a solda resultante terá uma aparência uniforme e apresentável com a mesma altura de recuo.

A seleção de fotos a seguir apresentará as etapas da soldagem de topo de tubos HDPE:

Através de soldagem por eletrofusão

Ao implementar este método de conexão contínua, é utilizada soldagem por eletrofusão ou conexão de soldagem elétrica.

Este método é eficaz quando você precisa trabalhar em condições restritas. Por exemplo, ao realizar reparos em poços ou quando for necessário fazer inserções em tubos previamente conectados.

Não existem padrões uniformes para soldagem de soquete nos documentos regulatórios nacionais. Esta tecnologia é mais utilizada em países europeus e é regulamentada pelas normas DVS-220715.

A tecnologia para conectar tubos HDPE usando acoplamentos inclui uma série de etapas principais:

- Preparação da área de comunicação. A superfície externa da saída está limpa de graxa e poeira. Para isso, são utilizadas soluções de sabão e álcool, que estão disponíveis em ampla variedade em lojas de ferragens.

- Tratamento de articulações. O aperto da fixação depende diretamente da suavidade do corte. Para obter uma superfície perfeitamente lisa, a extremidade do tubo é esfregada com um pedaço de lixa de grão fino.

- Criando chanfros. A articulação do cotovelo é cortada a 45°. O bisel garantirá o encaixe mais justo possível dos elementos e sua fixação.

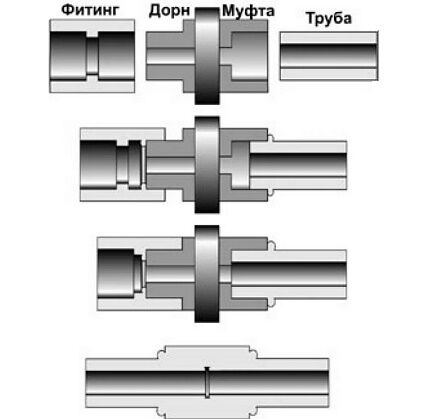

- Instalação do acoplamento. O acoplamento está conectado a uma fonte de energia. Depois de aquecido a uma determinada temperatura, um lado (mandril) do acoplamento é colocado no tubo e a outra extremidade (manga) é conectada à segunda saída do tubo.

A condição fundamental para realizar a soldagem por eletrofusão é garantir que as peças permaneçam imóveis durante o aquecimento e solidificação dos elementos. Ao aprofundar os ramos dos segmentos na cavidade do acoplamento aquecido, é importante realizar o trabalho com rapidez, mas com o máximo de cuidado possível para não superaquecer o polietileno.

No momento de aprofundar os segmentos na cavidade do acoplamento, esteja preparado para o fato de que o plástico líquido começará a emergir gradativamente por baixo dele. Após a conclusão do trabalho, resta retirar o acoplamento e colocar a tubulação conectada sobre uma superfície dura para fixá-la na posição desejada.

Após a solidificação do fundido, uma braçadeira de crimpagem bem ajustada ao tubo ficará visível na junta.

Mas ao escolher este método, vale considerar que os tubos de plástico não são muito rígidos.Portanto, com forte pressão interna, a costura criada pode simplesmente se separar. Uma conexão de acoplamento não é a melhor solução para organizar comunicações de aquecimento e criar saídas para um lavatório.

Avaliar os pontos fortes e fracos de vários métodos de soldagem de tubos HDPE Este artigo é dedicado aos conteúdos com os quais aconselhamos que você se familiarize.

Métodos de conexão destacáveis

Se considerarmos opções de conexão destacáveis, elas são implementadas por meio de flanges e acessórios de compressão. Com estrita adesão à instalação, eles se revelam tão confiáveis quanto aqueles criados com uma máquina de solda.

Qualquer tipo de conexão permanente inclui uma parte elástica. Ao ser comprimido com uma ferramenta de aperto, preenche todos os vazios da área da junta, eliminando vazamentos.

Usando acessórios HDPE

Para implementar este método, são utilizados acessórios de compressão, que são acessórios complementados com roscas externas em ambos os lados.

Eles são capazes de unir tubos, proporcionando uma conexão hermética com alto desempenho de vedação. Neste caso, a ligação destacável não será difícil de remover a qualquer momento para alterar a configuração da linha principal ou realizar reparações urgentes.

Sequência de ações para obter uma conexão adequada:

- Um anel espaçador de poliuretano ou borracha é colocado nas extremidades preparadas de ambos os tubos. O diâmetro externo do anel deve ser igual ao tamanho interno dos tubos a serem unidos.

- As extremidades são equipadas com uma porca tensora e duas arruelas. A primeira arruela é projetada para pressionar o anel espaçador, a segunda é projetada para vedar a porca em relação à extremidade do tubo.

- A conexão é feita de acordo com o princípio “tubo - encaixe - tubo”. Para aumentar a confiabilidade, ele é pressionado totalmente em ambos os lados com uma porca de tensão.

Uma chave especial é usada para montar as peças montadas. Eles desparafusam as porcas de fixação dos acessórios de conexão.

A principal vantagem deste método de conexão é que é conveniente realizá-lo mesmo com uma diminuição significativa da temperatura ambiente. Enquanto o limite para juntas soldadas é de pelo menos +5°C.

Uma ampla gama de elementos de conexão com diferentes diâmetros permite montar qualquer fiação, fazendo as ramificações necessárias na tubulação.

Instalando um flange

O tipo de conexão flangeado é escolhido quando é necessário conectar a tubulação de PEAD a tubos de aço. Usando flanges, é conveniente conectar válvulas, reguladores e válvulas gaveta às tubulações.

Para instalação em tubos de polietileno, são utilizados flanges que atendem a GOST 12882.80. Eles têm um diâmetro interno expandido.

Os trabalhos de instalação do flange são realizados na seguinte sequência:

- Em uma extremidade da comunicação é feito um fio.

- O elemento é parafusado na rosca.

- A saída do tubo conectado é colocada no elemento.

- A junta é aquecida com acoplamento ou secador de cabelo.

Antes de colocar o flange é necessário inspecioná-lo quanto à presença de saliências pontiagudas e rebarbas que possam danificar a extremidade do tubo de polietileno.

Como dobrar ou endireitar um produto?

Os tubos de polietileno são comercializados em seções retas de 12 metros ou na forma de produtos sólidos enrolados em grandes bobinas.Estando torcidos, os produtos assumem a forma de anéis e ficam deformados. Antes de endireitar ou dobrar um tubo HDPE deformado, ele deve ser aquecido.

O polietileno de baixa densidade é famoso pela sua boa elasticidade. Mas perde esta propriedade em temperaturas de aquecimento acima de +80°C. Este momento é utilizado caso seja necessário alterar a configuração do produto.

Mas vale lembrar que para endireitar ou dobrar a temperatura só pode ser aumentada por um curto período de tempo. Afinal, um tubo de polietileno pertence à categoria de materiais de construção que podem ser danificados se as condições de temperatura forem violadas.

Visão geral dos métodos de dobra de tubos

A maneira mais fácil de endireitar o tubo, eliminando vincos que surgiram durante seu armazenamento e transporte, é após aquecer levemente o produto. Se a substituição ou reparo de uma tubulação for realizada no verão, quando os raios solares estão no máximo, você pode utilizá-los para realizar a tarefa.

Os raios UV não deterioram os parâmetros de desempenho do polietileno, mas ao mesmo tempo podem suavizar temporariamente as paredes do produto. Tudo o que você precisa fazer é fixar o tubo amolecido ao longo de um suporte ou parede rígida, ou colocá-lo em uma vala pré-cavada. Antes de endireitar um tubo HDPE dobrado no chão, é necessário limpar a área.

Se o trabalho for feito no inverno, utilize água quente para aquecer o produto.Mas este método é eficaz para tubos cujo tamanho não exceda 50 mm. Grades de metal e alvenaria podem ser usadas como auxiliares de endireitamento. Em qualquer caso: quanto mais curta for a peça do produto, mais fácil será de trabalhar.

Métodos eficazes para dobrar a peça de trabalho

Caso surja a situação inversa, quando for necessário dobrar um tubo HDPE, utiliza-se o mesmo tratamento térmico.

Os seguintes métodos são usados para aquecimento:

- sopre com ar quente direcionado de um secador de cabelo;

- aquecer as paredes do produto com queimador a gás;

- despeje água fervente sobre a superfície.

Para simplificar o procedimento de dobra, é melhor construir uma moldura de moldagem. A moldura, cujo tamanho corresponde ao diâmetro do tubo a ser dobrado, pode ser feita de placas de fibra comuns. Para deixar a superfície da moldura lisa, lixe-a com uma lixa.

Para dobrar um tubo PEAD com secador de cabelo, o trabalho é realizado na seguinte sequência:

- A área a ser tratada é aquecida com secador de cabelo.

- A peça amolecida é enterrada na estrutura de moldagem.

- Dobre suavemente o tubo, sem aplicar força excessiva, para não rasgar o produto na curva.

Depois de criado o ângulo de curvatura desejado, é necessário deixar o produto até que esfrie completamente e só então retirá-lo da moldura.

Um ponto importante: ao aquecer o tubo, deve-se seguir o “meio-termo”. Se a superfície não estiver suficientemente aquecida no momento da curvatura, o tubo pode quebrar.Se, durante o aquecimento, você aproximar muito o elemento de aquecimento do produto, o polímero poderá inflamar.

Conclusões e vídeo útil sobre o tema

Aprenda sobre as nuances da soldagem e processamento de tubos HDPE nos vídeos a seguir.

Vídeo nº 1. Como é realizada a soldagem de topo:

Vídeo nº 2. Um exemplo de criação de soldagem por eletrofusão:

Vídeo nº 3. Opção de endireitamento de tubo:

Ao escolher um método de conexão e alinhamento de tubos de polietileno, é necessário levar em consideração o nível de pressão do ambiente de trabalho. Isso minimizará o impacto negativo das manipulações do gasoduto em suas características técnicas.

Você conhece as nuances tecnológicas da conexão de tubos de polietileno que não estão descritas no artigo? Você tem experiência pessoal na instalação de pipelines HDPE que gostaria de compartilhar com os visitantes do site e conosco? Por favor, escreva comentários no bloco abaixo, poste fotos e tire dúvidas sobre o tema do artigo.