Como escolher tubos de fibra de vidro: especificações de produção e análise dos principais fabricantes

Graças à combinação das características positivas do vidro e dos polímeros, os tubos de fibra de vidro têm perspectivas de aplicação quase ilimitadas - desde a instalação de dutos de ventilação até a instalação de rotas petroquímicas.

Neste artigo consideraremos as principais características dos tubos de fibra de vidro, marcações, tecnologias de fabricação de compósitos poliméricos e composições de componentes de ligação que determinam o escopo de operação do compósito.

Apresentaremos também importantes critérios de seleção, prestando atenção aos melhores fabricantes, pois um papel importante na qualidade do produto é desempenhado pela capacidade técnica e reputação do fabricante.

O conteúdo do artigo:

Características gerais da fibra de vidro

A fibra de vidro é um material plástico que contém componentes de fibra de vidro e um enchimento aglutinante (polímeros termoplásticos e termoendurecíveis). Juntamente com sua densidade relativamente baixa, os produtos de fibra de vidro apresentam boas propriedades de resistência.

Nos últimos 30-40 anos, a fibra de vidro tem sido amplamente utilizada na fabricação de dutos para diversos fins.

As rodovias combinam as qualidades do vidro e dos polímeros:

- Peso leve. O peso médio da fibra de vidro é de 1,1 g/cc. Para efeito de comparação, o mesmo parâmetro para aço e cobre é muito maior – 7,8 e 8,9, respectivamente. Devido à sua leveza, os trabalhos de instalação e transporte do material são facilitados.

- Resistência à corrosão. Os componentes do compósito possuem baixa reatividade e, portanto, não estão sujeitos à corrosão eletroquímica e decomposição bacteriana. Esta qualidade é um argumento decisivo a favor da fibra de vidro para redes subterrâneas de serviços públicos.

- Altas propriedades mecânicas. A resistência à tração absoluta do compósito é inferior à do aço, mas o parâmetro de resistência específica é significativamente superior aos polímeros termoplásticos (PVC, HDPE).

- Resistência às intempéries. Faixa de temperatura limite (-60 °C..+80 °C), o tratamento dos tubos com uma camada protetora de gelcoat garante imunidade aos raios UV. Além disso, o material é resistente ao vento (limite – 300 km/h). Alguns fabricantes afirmam que seus acessórios para tubos são resistentes a ataques sísmicos.

- Resistência ao fogo. O vidro incombustível é o principal componente da fibra de vidro, por isso o material é difícil de inflamar. Ao queimar, o gás venenoso dioxina não é liberado.

A fibra de vidro possui baixa condutividade térmica, o que explica suas qualidades de isolamento térmico.

À medida que as paredes internas são desgastadas, as fibras ficam expostas e se rompem - as partículas podem entrar no meio transportado.

Tecnologias para fabricação de tubos de fibra de vidro

As características físicas e mecânicas do produto acabado dependem da técnica de produção. O reforço composto é produzido por quatro métodos diferentes: extrusão, pultrusão, fundição centrífuga e enrolamento.

Tecnologia #1 – extrusão

A extrusão é um processo tecnológico baseado na prensagem contínua de material pastoso ou altamente viscoso através de uma ferramenta de conformação. A resina é misturada com fibra de vidro triturada e um endurecedor de plástico e depois alimentada na extrusora.

Uma linha de extrusão de alto desempenho permite obter produtos compósitos sem moldura a baixo preço, mas a demanda é limitada devido às baixas propriedades mecânicas. A base da matriz polimérica é o polipropileno e o polietileno.

Tecnologia #2 – pultrusão

Pultrusão é uma tecnologia para fabricação de elementos compósitos longos de pequeno diâmetro e seção transversal constante. Passando por uma matriz de conformação aquecida (+140 °C), as peças feitas de material de fibra de vidro impregnado com resina termoendurecível são “retiradas”.

Ao contrário do processo extrusivo, onde a influência determinante é a pressão, numa unidade pultrusiva este papel é desempenhado pela acção de tracção.

Processo tecnológico:

- Os fios de fibra dos carretéis são alimentados em um banho de polímero, onde são impregnados com resinas termoplásticas.

- As fibras tratadas passam por uma unidade de pré-formação - os fios são alinhados e adquirem o formato desejado.

- O polímero não endurecido entra na matriz. Usando vários aquecedores, o modo ideal de polimerização é criado e a velocidade de trefilação é selecionada.

O produto curado é puxado por uma trefiladora e cortado em segmentos.

Características distintivas da tecnologia de pultrusão:

- polímeros que podem ser processados — resinas epóxi, poliéster, vinílicas;

- velocidade de desenho — o uso de polímeros inovadores de “pultrusão” otimizados permite acelerar o brochamento para 4-6 m/min. (padrão – 2-3 m/min.);

- preparação da área de trabalho: mínimo – 3,05*1 m (força de tração até 5,5 t), máximo – 1,27*3,05 m (força de tração – 18 t).

A saída é um tubo com paredes externas e internas perfeitamente lisas e características de resistência de alto nível.

As desvantagens do método não estão relacionadas à qualidade do produto inicial, mas à própria tecnologia.Argumentos contra: alto custo e duração do processo produtivo, impossibilidade de fabricação de tubos de grande diâmetro projetados para cargas significativas.

Tecnologia #3 – fundição centrífuga

Empresa suíça Hobas desenvolveu e patenteou a técnica de formação centrífuga. Neste caso, a produção é realizada desde a parede externa do tubo até a parede interna por meio de um molde rotativo. A tubulação contém: fios de vidro triturados, areia e resinas de poliéster.

As matérias-primas são alimentadas em uma matriz rotativa - a estrutura da superfície externa do gasoduto é formada. Durante a produção, componentes sólidos, carga e fibra de vidro são misturados à resina líquida - sob a influência de um catalisador, a polimerização ocorre mais rapidamente.

Vantagens adicionais:

- alta precisão das dimensões do produto inicial (a seção transversal interna do molde rotativo corresponde ao diâmetro externo do produto acabado);

- a capacidade de lançar uma parede de qualquer espessura;

- alta rigidez do anel do compósito polimérico;

- obtendo uma superfície lisa fora e dentro dos acessórios para tubos.

A desvantagem da produção centrífuga de tubos de fibra de vidro é a intensidade energética e o alto custo do produto final.

Tecnologia #4 – enrolamento progressivo

A técnica mais popular é o enrolamento contínuo. O tubo é criado alternando o mandril com fibra de vidro e polímeros com processos de resfriamento. O método de produção possui vários subtipos.

Tecnologia de anel espiral

O empilhador de fibra é um anel especial, em cuja circunferência existem matrizes com fios.

O elemento de trabalho se move continuamente ao longo do eixo da estrutura móvel e distribui as fibras ao longo das linhas helicoidais.

Principais vantagens do método:

- resistência uniforme em toda a superfície da rodovia;

- excelente tolerância a cargas de tração - rachaduras são excluídas;

- criação de produtos de diâmetros e seções variáveis com configurações complexas.

Esta técnica permite obter tubos de alta resistência projetados para operação sob alta pressão (redes de engenharia de bombas e compressores).

Enrolamento de fita espiral

A técnica é semelhante à anterior, a diferença é que o empilhador alimenta uma estreita fita de fibras. Uma camada de reforço densa é obtida aumentando o número de passagens.

A produção envolve equipamentos mais baratos do que o método de anel espiral, mas o enrolamento de “fita” tem algumas desvantagens significativas:

- desempenho limitado;

- A colocação solta de fibras reduz a resistência da tubulação.

O método da fita espiral é relevante para a fabricação de acessórios para tubos sob pressão baixa e moderada.

Método longitudinal-transversal

É realizado o enrolamento contínuo - o empilhador coloca fibras longitudinais e transversais simultaneamente. Não há movimento reverso.

Características do método:

- usado principalmente na criação de tubos com seção transversal de até 75 mm;

- existe a possibilidade de tensionar as roscas axiais, conseguindo assim resistência, como no método espiral.

A tecnologia longitudinal-transversal é altamente produtiva. As máquinas permitem alterar a proporção de reforço axial e anelar em uma ampla faixa.

Tecnologia transversal longitudinal de camada cruzada

O desenvolvimento dos engenheiros de Kharkov é muito procurado pelos fabricantes nacionais. Com o enrolamento oblíquo, o empilhador produz um “véu” composto por um feixe de fios de conexão. A fita é alimentada na moldura em um leve ângulo, sobrepondo-se à volta anterior - um reforço de anel é formado.

Após a conclusão do processamento de todo o mandril, as fibras são enroladas com rolos - os polímeros de ligação restantes são removidos e o revestimento de reforço é compactado.

Características do serrilhado oblíquo:

- densidade das fibras de vidro;

- diâmetro ilimitado dos tubos produzidos;

- altas propriedades dielétricas devido à ausência de reforço contínuo ao longo do eixo.

O módulo de elasticidade da fibra de vidro de “camada cruzada” é inferior ao de outras técnicas. Devido ao risco de fissuras entre camadas, o método não pode ser implementado ao criar tubulações sob alta pressão.

Parâmetros para escolha de tubos de fibra de vidro

A escolha dos tubos compostos de vidro é baseada nos seguintes critérios: rigidez e pressão de projeto, tipo de componente de conexão, características de projeto das paredes e método de conexão.Parâmetros significativos são indicados nos documentos anexos e em cada tubo - marcações abreviadas.

Classificação de dureza e pressão

A rigidez da fibra de vidro determina a capacidade do material de suportar cargas externas (peso do solo, tráfego) e pressões internas nas paredes. De acordo com a padronização ISO, os acessórios para tubos são classificados em diversas classes de rigidez (SN).

O grau de rigidez aumenta à medida que aumenta a espessura da parede da tubulação de fibra de vidro.

A classificação por pressão nominal (PN) exibe a gradação dos produtos em relação à pressão segura do líquido a uma temperatura de +20°C ao longo de toda a sua vida útil (cerca de 50 anos). A unidade de medida para PN é MPa.

Alguns fabricantes, como a Hobas, indicam características combinadas para dois parâmetros (pressão e dureza) utilizando uma fração. Tubos com pressão de trabalho de 0,4 MPa (classe PN - 4) com grau de dureza (SN) de 2500 Pa serão marcados - 4/2500.

Tipo de material aglutinante

As propriedades de desempenho do tubo dependem em grande parte do tipo de ligante. Na maioria dos casos, são utilizados aditivos de poliéster ou epóxi.

Características dos ligantes PEF

As paredes são formadas por resinas de poliéster termoendurecíveis reforçadas com fibra de vidro e aditivos de areia.

Os polímeros utilizados possuem qualidades importantes:

- baixa toxicidade;

- cura à temperatura ambiente;

- adesão confiável às fibras de vidro;

- inércia química.

Tubos compostos com polímeros PEF não estão sujeitos a corrosão e ambientes agressivos.

Características da resina epóxi

O aglutinante confere ao material maior resistência. O limite de temperatura dos compósitos com epóxidos é de até +130 °C, a pressão máxima é de 240 atmosferas.

Uma vantagem adicional é a condutividade térmica quase nula, de modo que as linhas montadas não requerem isolamento térmico adicional.

Projeto de parede de tubos compostos

De acordo com seu design, são divididos em: tubos de fibra de vidro de uma, duas e três camadas.

Características dos produtos de camada única

Os tubos não possuem revestimento protetor, por isso são de baixo custo. Características das conexões para tubos: impossibilidade de utilização em regiões com terrenos difíceis e clima severo.

Além disso, esses produtos requerem uma instalação cuidadosa - cavando uma grande vala, organizando uma “almofada” de areia. Mas o custo do trabalho de instalação aumenta por causa disso.

Características de tubos de camada dupla

Os produtos são revestidos por dentro com um filme de polietileno de alta densidade. A proteção aumenta a resistência química e melhora a estanqueidade da linha sob cargas externas.

No entanto, a operação de válvulas em oleodutos industriais revelou os pontos fracos das modificações de duas camadas:

- adesão insuficiente entre a camada estrutural e o forro - violação da solidez das paredes;

- deterioração da elasticidade da película protetora em temperaturas abaixo de zero.

Ao transportar um meio contendo gás, o revestimento pode descascar.

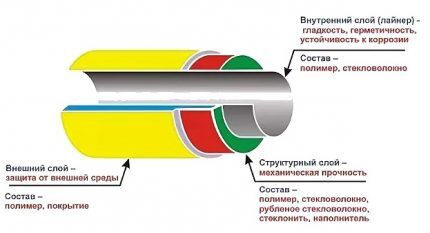

Parâmetros do tubo de três camadas

Estrutura do tubo de fibra de vidro:

- Camada externa de polímero (espessura 1-3 mm) – aumento da resistência mecânica e química.

- Camada estrutural – uma camada estrutural responsável pela resistência do produto.

- Forro (espessura 3-6 mm) – revestimento interno em fibra de vidro.

A camada interna proporciona suavidade, firmeza e suaviza as flutuações cíclicas na pressão interna.

Método de união da rede de fibra de vidro

Com base no método de conexão, a linha de acessórios para tubos compostos é dividida em 4 grupos.

Grupo nº 1 - junta soquete-espiga

As juntas de borracha elástica são montadas em ranhuras recíprocas nas pontas dos tubos. Os anéis da sede são formados por meio de equipamentos controlados eletronicamente, garantindo posicionamento e dimensões precisas.

Grupo nº 2 - sino com vedação e rolha

Ao construir uma tubulação acima do solo, é necessário compensar o efeito das forças axiais na tubulação. Para isso, além do selo, é colocada uma rolha.O elemento é feito de cabo metálico, cloreto de polivinila ou poliamida.

Grupo nº 3 - conexão de flange

Unir uma tubulação composta com acessórios moldados ou tubos de metal. As dimensões de conexão dos flanges de fibra de vidro são reguladas GOST 12815-80.

Grupo nº 4 - fixação adesiva

Método de conexão permanente - uma composição de materiais de reforço de vidro com adição de um componente de poliéster de cura “a frio” é aplicada nas extremidades. O método garante a resistência e a estanqueidade da linha.

Marcação da camada interna protetora

O método de produção de produtos tubulares permite produzir produtos com diferentes composições da camada interna, o que determina a resistência do duto ao meio transportado.

Os fabricantes nacionais usam as seguintes marcações para revestimentos protetores.

A designação da letra reflete o escopo de uso permitido:

- A – transporte de líquido com abrasivos;

- P – abastecimento e retirada de água fria, inclusive água potável;

- X – é permitida a utilização em ambientes gasosos e líquidos quimicamente agressivos;

- G – sistemas de abastecimento de água quente (limite 75 °C);

- COM – outros líquidos, inclusive aqueles com alta acidez.

A camada protetora é aplicada em camada de até 3 mm.

Revisão de produtos dos principais fabricantes

Entre a variedade de produtos apresentados, encontram-se marcas conceituadas e com muitos anos de reputação positiva. Estes incluem produtos das seguintes empresas: Hobas (Suíça), Steklokompozit (Rússia), Amiantit (uma preocupação da Arábia Saudita com instalações de produção na Alemanha, Espanha, Polónia), Ameron International (EUA).

Fabricantes jovens e promissores de tubos compostos de fibra de vidro: Poliek (Rússia), Arpipe (Rússia) e Fiberglass Pipe Plant (Rússia).

Fabricante nº 1 - marca HOBAS

As fábricas da marca estão localizadas nos EUA e em vários países europeus. Os produtos do grupo Hobas conquistaram reconhecimento mundial pela sua excelente qualidade. Os tubos GRT com ligante de poliéster são fabricados com tecnologia de fundição centrífuga a partir de fibra de vidro e resinas de poliéster insaturadas.

Características dos tubos compostos Hobas:

- diâmetro – 150-2900 mm;

- Classe de dureza SN – 630-10.000;

- Nível de pressão PN – 1-25 (PN1 – tubulação sem pressão);

- a presença de um revestimento interno anticorrosivo;

- resistência a ambientes ácidos em uma ampla faixa de pH.

Está consolidada a produção de peças moldadas: cotovelos, adaptadores, tubos flangeados e tês.

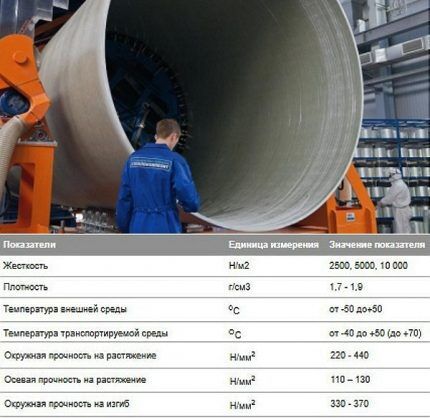

Fabricante nº 2 - empresa Steklokompozit

A empresa Steklokompozit montou uma linha para a produção de tubos de fibra de vidro Flowtech; a técnica de produção é o enrolamento contínuo.

São utilizados equipamentos com duplo fornecimento de substâncias resinosas.Resinas de alta tecnologia são usadas para assentar a camada interna e composições mais baratas são aplicadas à camada estrutural. A técnica permite racionalizar o consumo de materiais e reduzir o custo dos produtos.

Fabricante nº 3 - marca Amiantit

Os principais componentes dos tubos Amiantit Flowtite são: fibra de vidro, resina de poliéster, areia. A técnica utilizada é o enrolamento contínuo, o que garante a criação de um pipeline multicamadas.

A estrutura de fibra de vidro inclui seis camadas:

- enrolamento externo em fita não tecida;

- camada de energia – fibra de vidro picada + resina;

- camada intermediária – fibra de vidro + areia + resina de poliéster;

- poder de recamada;

- revestimento de fios de vidro e resina;

- revestimento protetor em fibra de vidro não tecida.

Os estudos realizados mostraram alta resistência à abrasão - ao longo de 100 mil ciclos de tratamento de brita, a perda da camada protetora foi de 0,34 mm.

Fabricante nº 4 - empresa Poliek

A Poliek LLC produz várias modificações de produtos de tubos Fpipes feitos de fibra de vidro. A técnica de fabricação (enrolamento longitudinal-transversal oblíquo contínuo) permite a realização de tubos de três camadas de até 130 cm de diâmetro.

Os materiais compósitos poliméricos são utilizados na criação de tubos de revestimento, ligações de colunas de elevação de água, tubulações de abastecimento de água e sistemas de aquecimento.

Além dos tubos de fibra de vidro, o mercado oferece diversos produtos feitos de outros materiais - aço, cobre, polipropileno, metal-plástico, polietileno, etc. Que, pelo seu preço mais acessível, são ativamente utilizados em diversas áreas de uso doméstico - instalação de sistemas de aquecimento, abastecimento de água, esgotos, ventilação, etc.

Você pode se familiarizar com as características dos tubos feitos de diversos materiais em nossos seguintes artigos:

- Tubos metal-plástico: tipos, características técnicas, características de instalação

- Tubos e conexões de polipropileno: tipos de produtos PP para montagem de tubulações e métodos de conexão

- Tubos de ventilação de plástico para coifas: tipos, suas características, aplicação

- Tubos e conexões de cobre: tipos, marcações, características do arranjo de tubulações de cobre

- Tubos de aço: tipos, gama, visão geral das características técnicas e nuances de instalação

Conclusões e vídeo útil sobre o tema

Tecnologia de fabricação e viabilidade de utilização de tubos de fibra de vidro:

Comparação de técnicas de enrolamento de fibra contínua e periódica:

Na construção de moradias privadas, raramente são usados tubos de fibra de vidro. O principal motivo é o alto custo em comparação com os equivalentes de plástico. Porém, na esfera industrial, a qualidade do compósito é valorizada e as linhas metálicas desgastadas estão sendo substituídas em massa por linhas de fibra de vidro..

Depois de ler nosso artigo, você ainda tem dúvidas? Pergunte no bloco de comentários - nossos especialistas tentarão dar uma resposta abrangente.

Ou talvez você queira complementar o material apresentado com dados relevantes ou exemplos de experiência pessoal? Por favor, escreva sua opinião neste artigo.

Certa vez, escolhi os canos de fibra de vidro errados para o abastecimento de água e problemas, claro que me causaram muitos. Eles reclamaram de partículas de algo desconhecido na água, mas fluíam constantemente.

Alguém já utilizou os produtos (tubos de fibra de vidro) desta planta? - https://ntt.su

O que você pode dizer sobre a qualidade?

O artigo contém muitas imprecisões em relação aos métodos e às características finais. Espero que o autor não os tenha permitido intencionalmente