Quais métodos são usados durante testes não destrutivos - as principais tarefas

Dutos são rodovias que consistem em um grande número de tubos conectados entre si por soldagem. Este último pode ser mal executado, o que terá consequências irreparáveis - ruptura da solda. Portanto, antes da entrada em operação do gasoduto, são realizados testes não destrutivos dos dutos.

O conteúdo do artigo:

Qual a importância do controle de qualidade?

As estruturas principais dos tubos estão sujeitas a cargas severas, tanto internas quanto externas. Portanto, atenção especial é dada ao controle de qualidade das soldas.

Processo de soldagem associado a altas temperaturas que derretem o metal dos tubos. É neste momento que sua estrutura muda. Se você não seguir a técnica do processo de soldagem, após o resfriamento, defeitos se formarão no interior da costura. O metal soldado torna-se heterogêneo.

Tipos de defeitos:

- Externo. Claramente visível na superfície da costura. Esta categoria também inclui as falhas localizadas no interior do metal a uma profundidade não superior a 2 mm.

- Internos, eles também são profundos. Localizado mais profundo que 2 mm.

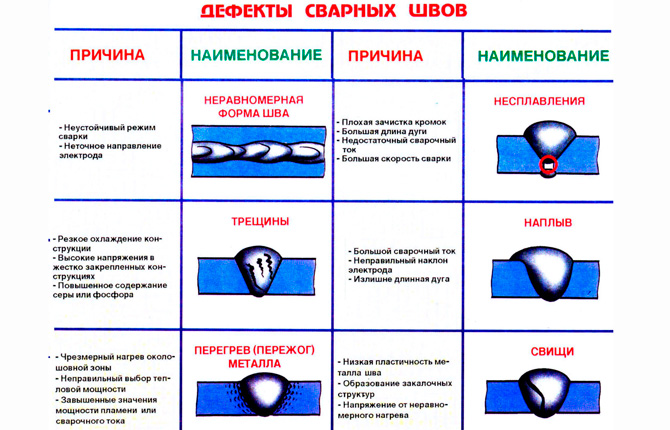

Os defeitos nas juntas das tubulações têm diferentes formatos e localizações. Entre eles estão falhas com nomes padrão e específicos:

- Rachaduras. Um defeito que é várias vezes mais longo do que largo. Este é o momento mais perigoso da solda, que muitas vezes leva à sua ruptura. As rachaduras vêm em duas categorias. Eles podem estar localizados tanto dentro quanto fora da costura.Através de rachaduras são freqüentemente encontradas. Eles são os mais perigosos.

- Os poros também são conchas. Defeitos de formato esférico (o formato pode ser diferente, mas sempre oco), formados devido aos gases que são liberados durante o processo de soldagem do metal. Pertence ao grupo interno.

- Crateras. São praticamente poros que se formaram na superfície da solda da tubulação (pequenas depressões). A razão de seu aparecimento é a quebra do arco de soldagem. O perigo das crateras é que onde elas aparecem, a espessura da solda diminui. E isso afeta a resistência da junta.

- Cortes inferiores. Formado na fronteira entre as extremidades dos tubos e a solda. Devido a isso, a área de contato entre os dois metais é reduzida. Nessas áreas, a tensão interna aumenta, especialmente quando a carga na tubulação aumenta.

- Surtos. Esta é uma camada de metal aplicada na superfície da solda. Acontece que as camadas superior e inferior praticamente não estão conectadas por nada. A seção transversal da conexão não é a mesma exigida pelo GOST.

- Falta de penetração. Tipo interno de defeitos. Caracteriza-se pelo fato de dentro da conexão da tubulação existir metal que não possui as características exigidas. Foi criado sob a influência de uma temperatura mais baixa do que a exigida pelo GOST. Portanto, devido às cargas nessa área, a tensão do metal aumenta rapidamente, o que leva à deformação com posterior ruptura.

- O metal de solda é poroso. Ainda são os mesmos poros ou cavidades, apenas de tamanho pequeno e distribuídos uniformemente por todo o volume da junta soldada (no todo ou em seções).

- Partículas estranhas dentro do metal de solda. O motivo é o mau trabalho do soldador. Antes de iniciar os trabalhos de soldagem, todas as superfícies a serem unidas são cuidadosamente limpas. Normalmente, escovas de metal e desengordurantes são usados para isso.Se a preparação não for realizada, detritos entram na solda, reduzindo sua resistência.

- Esgotamento. É quando a tecnologia de soldagem é quebrada e o arco do eletrodo passa pelo metal da junta. Pelo mesmo motivo, forma-se flacidez do outro lado.

Para garantir que todos esses problemas não afetem o funcionamento do gasoduto, é realizado o controle. Hoje, diferentes métodos são usados, mas todos eles se enquadram na categoria não destrutiva. Existem também técnicas destrutivas, mas são utilizadas para pesquisas laboratoriais. Não destrutivo em todos os outros casos.

Eles são convenientes porque:

- não há necessidade de recortar o objeto em estudo e levá-lo ao laboratório;

- todos os processos são realizados no local de soldagem;

- Para realizar o controle, é necessário equipamento compacto e de baixo peso.

Existem requisitos rigorosos para testes não destrutivos de dutos. O diagnóstico é realizado por um especialista treinado. Ao mesmo tempo, as regras e regulamentos de controle são rigorosamente respeitados.

Quais métodos são usados durante testes não destrutivos?

Existem vários tipos de ensaios não destrutivos de dutos, que utilizam diferentes materiais, dispositivos e tecnologias.

Básico:

- Controle visual e de medição.

- Detecção de falhas radiográficas.

- Usando ultrassom.

- Detecção de falhas magnéticas.

- Método capilar.

Medição visual

Este tipo de inspeção de tubulações é baseado na inspeção das conexões das tubulações, tanto visualmente quanto por meio de instrumentos de medição. Portanto, esta técnica detecta apenas defeitos externos.

Este método não destrutivo é impreciso, embora simples de executar. Este tipo de controle é obrigatório. É realizado antes de passar para outro método não destrutivo.Afinal, ao descobrir uma falha na superfície, você não precisa passar para outra etapa, que é mais cara para ser concluída. Tal junta pode ser imediatamente rejeitada.

Quanto à facilidade de implementação, geralmente é utilizado um dispositivo de medição simples, por exemplo, um paquímetro ou régua. Antes das medições, a área com falha é limpa com álcool, ácido ou outro solvente.

Se, por exemplo, a rachadura for pequena, use uma lupa para ajudar. Um pré-requisito para a realização deste tipo de ensaio não destrutivo é determinar a forma do defeito e seu tamanho.

Detecção de falhas radiográficas

Um dos métodos mais precisos de testes não destrutivos de uma tubulação, que permite identificar até mesmo pequenas falhas na solda. Ao mesmo tempo, sua localização exata é determinada.

A técnica é baseada em radiografias convencionais. É utilizada uma pequena instalação que escaneia as conexões metálicas dos elementos da tubulação e as exibe em filme de raios X.

Testes ultrassônicos não destrutivos

A tecnologia é baseada em mudanças acústicas no interior do metal. Se for homogêneo, o som passará sem alterar suas características e direção. Quando um defeito é encontrado ao longo do caminho, as alterações aparecerão e serão refletidas no receptor. O principal parâmetro de mudança é a velocidade do som.

A essência da técnica não destrutiva:

- o ultrassom, que possui uma frequência de vibração ultra-alta, é liberado do amplificador;

- passa pela solda;

- se colidir, por exemplo, com uma rachadura ou casca, será refletido em sua superfície interna (cavidade), mudará de direção e retornará ao receptor.

Quanto maior o ângulo de refração, maior será a rachadura ou outro defeito.

Ensaios magnéticos não destrutivos

Existe um termo como permeabilidade magnética. É quando as ondas magnéticas passam pelo metal durante um determinado período de tempo. Se este indicador diminuir, então dentro do material foi encontrado um obstáculo no caminho das ondas, que elas começaram a contornar. Portanto, a velocidade caiu e o tempo de viagem aumentou.

Para realizar estes testes não destrutivos de juntas soldadas de tubulações, são utilizados equipamentos especiais. Com sua ajuda, ondas eletromagnéticas passam pelo metal. O pó é primeiro derramado na superfície ou uma suspensão com ferro em seu interior é derramada. O mineral se acumula ao redor da área defeituosa.

Existe outra opção chamada magnetografia. Aqui, em vez de pó ou suspensão, é usado filme magnético. Nele estão expostas todas as imperfeições do metal. Após os procedimentos de controle, o filme é colocado em um detector de falhas, de onde são lidas as informações. Pode ser sonoro ou em forma de imagens.

Ensaios não destrutivos penetrantes

Essa tecnologia permite detectar defeitos de solda em um sistema de tubulação por meio de líquidos especiais chamados penetrantes. Sua principal propriedade é penetrar nos materiais mesmo que apresentem alterações capilares.

Esses líquidos incluem:

- querosene;

- terebintina;

- benzeno;

- óleo de transformador, etc.

Se o penetrante passou pelo metal da junta do tubo, significa que há uma falha nele. Se não passar, então está tudo bem.

Processo de testes não destrutivos:

- giz ou caulim na forma líquida são aplicados na junta soldada da tubulação;

- após a secagem da camada aplicada, a parte seca é removida;

- O querosene é aplicado sobre a camada restante;

- depois de meia hora é necessário verificar o verso da junta;

- se forem encontrados vazamentos de querosene, a costura está com defeito; caso contrário, a conexão é confiável.

Hoje, são adicionadas substâncias aos penetrantes que ajudam a identificar com mais clareza as imperfeições do metal. Principalmente dois:

- pigmento vermelho;

- substância luminescente.

O primeiro é utilizado quando o controle é feito durante o dia com iluminação natural da área. A segunda noite, para a qual são utilizadas lâmpadas ultravioleta.

Ensaios não destrutivos de um duto que não está sujeito a Cargas pesadas, pode ser realizado de formas mais simples: hidráulica ou pneumática. Para fazer isso, água ou ar são forçados para dentro da tubulação sob pressão, respectivamente.

No primeiro caso, os ensaios não destrutivos são realizados identificando vazamentos no lado oposto da conexão, ou seja, na parte externa das tubulações. No segundo, utiliza-se adicionalmente espuma, que é aplicada na solda. Se começar a borbulhar, há um defeito.

Métodos não destrutivos de inspeção de tubulações tornaram mais fácil verificar a integridade e a qualidade das conexões de tubulações. O uso da detecção de defeitos, principalmente no que diz respeito aos raios X e ultrassom, aproximou a probabilidade de detecção de defeitos de soldagem de quase 100%. Além disso, esse controle permite saber onde está localizado o defeito, quantos são, qual o tamanho e formato.

O que você acha, é necessário utilizar métodos mais complexos de ensaios não destrutivos de dutos ou podemos sobreviver fornecendo água/ar ao sistema? Escreva nos comentários. Compartilhe o artigo nas redes sociais e salve-o nos seus favoritos.

Você também aprenderá mais sobre como as soldas são inspecionadas no vídeo.

Fontes:

- https://iseptick.ru/truby-i-fitingi/nerazrushayushhij-kontrol-truboprovodov-i-svarnyx-soedinenij-metody-kontrolya.html

- https://elsvarkin.ru/texnologiya/kontrol/soedinenij-truboprovoda

- https://spark-welding.ru/montazh-i-remont/metody-nerazrushayushchego-kontrolya-truboprovodov.html