Queimador de gás de injeção faça você mesmo para forja: um guia de fabricação

O princípio de funcionamento de um queimador de injeção para pequenas forjas baseia-se na sucção de uma corrente de gás para o corpo do queimador. Você pode comprá-lo na loja. No entanto, se você mesmo fizer um queimador de gás de injeção para a forja, ele não servirá pior.

Diremos como construir um instrumento de acordo com todas as regras. O principal é levar em consideração todos os requisitos de fabricação. Afinal, você ainda terá que lidar com uma mistura explosiva de gás e ar.

O conteúdo do artigo:

Características e tipos de queimadores de injeção

O projeto do queimador de forja determina o grau de desperdício do metal quando ele é aquecido para forjamento, a intensidade da formação de incrustações na superfície e o consumo total de gás. Nas forjas fechadas são utilizados queimadores de chama curta.

Seu design garante mistura rápida da mistura combustível, o que garante alta eficiência. Os produtos da combustão são removidos do espaço de trabalho do forno de maneira uniforme e tão eficiente quanto possível.

Princípio de funcionamento dos queimadores

Em queimadores deste tipo, queima-se o propano proveniente de um gasoduto ou cilindro. Aqui, uma mistura de gás e ar é formada devido à ejeção, ou seja, sendo este último sugado para dentro do queimador sob a influência da energia de um jato de gás sob pressão.

Na área por onde o ar é aspirado, surge um vácuo, devido ao qual o próprio ar se move em uma determinada direção. Ao misturar no corpo do queimador, a mistura de trabalho escapa sob pressão, criando a temperatura desejada.

Qualidade do trabalho queimador de gás depende da razão constante entre o volume de gás e ar. Mudanças na densidade do gás afetam a capacidade do queimador de sugar ar.

Todas as alterações na temperatura de combustão devem ser acompanhadas por alterações semelhantes no fornecimento de ar necessário para a combustão.

Se os indicadores estiverem desequilibrados, o coeficiente de injeção deve ser ajustado para atingir sua estabilidade. Isto é conseguido alterando a pressão do gás ou ajustando o amortecedor de ar.

Classificação dos queimadores de acordo com as principais características

Eles são classificados de acordo com diferentes critérios. Com base no volume de ar primário aspirado, é feita uma distinção entre queimadores de mistura parcial e de mistura completa. As principais características do primeiro são o coeficiente de injeção e a multiplicidade.

O coeficiente de injeção é determinado pela relação entre os volumes de ar injetados e os necessários para a combustão de 100% do gás. A expressão “taxa de injeção” refere-se à relação entre o volume de ar primário e o consumo de gás do queimador.

Os queimadores de injeção usados em forjas domésticas vêm em baixa pressão de gás (até 5 kPa) e média - de 5 kPa a 0,3 MPa. Quando o gás no queimador está sob uma pressão de 20-90 kPa, a potência de sucção do ar permanece praticamente inalterada, mesmo quando a pressão do gás e o vácuo no forno sofrem alterações.

Quando a pressão cai abaixo deste nível, o coeficiente de injeção aumenta, a pressão cai e o vácuo na forja aumenta. Dependendo da presença do coletor de distribuição, existem queimadores de chama única e de chama múltipla.

Há uma divisão de acordo com o número de bicos: com um bico - bico único, com vários - bico múltiplo. Esses elementos são colocados no centro ou espalhados. De acordo com esta característica, existem queimadores com bocal central e outro periférico.

Queimador de injeção caseiro

Um queimador caseiro de design padrão é abastecido com gás de um cilindro por meio de uma mangueira especial, geralmente propano. Não há necessidade de redutor, pois o fluxo de gás é regulado pela válvula de operação localizada no cilindro.

A abertura e o fechamento do fornecimento de gás são feitos por meio de uma válvula de corte, os demais ajustes do queimador são feitos por meio de uma válvula de operação. Mangueira de gás, através do qual o gás flui, é conectado a um bico especial com um bico.

Isso permite definir o tamanho e a velocidade da chama. O bico e o tubo são colocados em um copo de metal. É aqui que o propano fica saturado com o oxigênio do ar que entra.

De um copo de metal, a mistura combustível entra na zona de combustão através de um bico sob pressão. Para garantir que o processo seja contínuo, existem orifícios especiais no bico que funcionam como ventilação adicional.

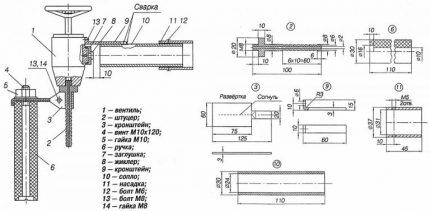

Para fazer o seu próprio, você precisará do desenho de um queimador de gás para a forja, além de um conjunto de ferramentas e materiais:

- pedaços de tubos, ferragens;

- Búlgaro;

- lima semicircular ou redonda;

- a furadeira, caso contrário, pode ser substituída por uma furadeira;

- soldagem semiautomática;

- torneira, lâmina, furadeira, escova de metal, martelo, alicate;

- círculos - limpeza, corte;

- chapas de ferro com espessura de 1,2,3 mm;

- equipamento de proteção para soldagem.

Todo o trabalho de fabricação de um dispositivo de queima de combustível consiste em cinco etapas.

Na primeira etapa é feito um difusor. Como matéria-prima, você pode pegar um pedaço de tubo de diâmetro adequado. Por exemplo, um silenciador de aço inoxidável ou um cano de água.

Usando uma esmerilhadeira, são feitos cortes ao longo do tubo no comprimento necessário. Uma gaiola de rolamento com diâmetro adequado é colocada no tubo. O mesmo se repete do outro lado.

Os cortes são soldados, em seguida é feito um círculo de aba e a superfície é processada até ficar completamente lisa. Prepare e limpe todos os poros existentes e áreas não cozidas. Usando uma lima redonda ou semicircular, as rebarbas são removidas do interior da peça.

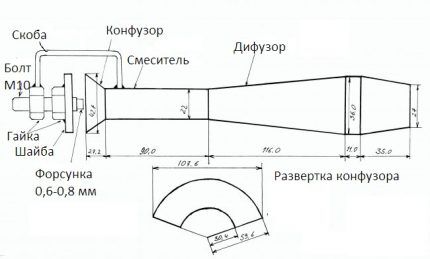

O próximo passo é fazer o mixer e o confusor. O primeiro parece um tubo. É adequado um cano de água com cerca de 2 cm de diâmetro e 9 cm de comprimento.O tubo é soldado ao difusor e nele é soldado um confusor - um cone para entrada de ar.

A peça em branco pode ser cortada de uma folha de 1,2 mm de espessura.Em seguida, é dobrado, a costura é soldada e a peça acabada é soldada ao misturador. Na extremidade é feito um plano para o encosto da arruela de ajuste. Ao diminuir/aumentar a distância entre o confusor e o lavador, o fluxo de ar de entrada é ajustado.

Em seguida, passam a fabricar o mecanismo de abastecimento dos componentes da mistura gás-ar. Nesta fase, você precisará de um parafuso com rosca M10 longa. A tampa é cortada, em seguida, um furo passante de 5 mm de diâmetro é perfurado na extremidade e uma rosca M6 é cortada.

Para criar um bico, você pode usar uma ponta para fornecer fio de solda de uma máquina semiautomática. Por ser bastante longo, precisa ser aparado. Neste caso, devem permanecer aproximadamente 3-4 mm após a rosca. O restante é suficiente para fazer outro jato.

Para trabalhos posteriores, você precisará de uma arruela com diâmetro externo de 43 mm. Você pode comprá-lo ou fazer você mesmo com uma folha de metal. No centro da arruela é feito um furo com diâmetro de 1,2 cm e uma porca M10 é soldada na arruela acabada.

Antes de prosseguir com a instalação, é necessário fixar o conjunto ao corpo em forma de suporte. Pode ser cortado em chapa metálica. Sem alterar a posição do conjunto, aplique-o no confusor, fixe o suporte e solde-o na porca e no corpo. O local da soldagem não importa muito, mas é necessário que a estrutura seja rígida.

Ao aparafusar e desaparafusar o parafuso, o grau de ejeção é ajustado.Como mostra a prática, o resultado ideal é alcançado quando o bico entra no misturador a uma profundidade de cerca de dois mm. A quantidade de ar que entra é ajustada com uma lavadora.

A etapa final é o teste. Para fazer isso, coloque uma mangueira no parafuso. O indicador de pressão no redutor está definido para 0,2 kg/cm². Você pode experimentar esse valor, mas é preciso lembrar que com um grande fluxo de gás, o cilindro, principalmente com capacidade de 5 litros, pode congelar rapidamente. Neste caso, um bico de 0,6 mm é mais adequado.

A arruela deve estar completamente fechada antes da ignição ou deve ser deixada uma pequena folga. Depois de acender o gás, o suprimento de ar aumenta gradualmente. A chama adquirirá uma cor azul cada vez mais rica e afastar-se-á gradualmente do nariz do queimador. Uma característica do funcionamento de um queimador em lareira é que com a intensificação adicional do fluxo de ar, a chama se separa do queimador e se apaga.

Para evitar este fenômeno, uma barreira (distribuidor) é colocada ao longo do caminho da chama ou o queimador é utilizado em espaço fechado. Neste caso, o fogo que sai do bico irá inflamar o gás e a combustão será mantida.

Se o queimador for alimentado por gás principal, então, em condições ideais, sua chama deverá ser azul brilhante. Quando a fonte de gás é um cilindro cheio de uma mistura de propano-butano, a mistura inflamável parece línguas amarelas.

Este queimador tipo injeção funciona muito bem em espaços confinados. Se você ajustar bem, poderá obter temperaturas de até 1200⁰.Essas condições são adequadas para forjar peças brutas de limas, recozer lâminas e fundir metais não ferrosos.

O gás é fornecido ao queimador pela rede ou cilindro, e o processo é controlado por um regulador. Para verificar o ajuste e a pressão, faça um teste de funcionamento com gás ou mistura de gases, enquanto monitora o cheiro.

Prós e contras de um queimador de injeção

Usando um queimador de gás de alta qualidade para forja de ferreiro tem uma série de vantagens:

- utilização de energia gasosa para injeção de ar;

- boa mistura de ar e gás;

- a capacidade de controlar a relação volume gás/ar ao alterar a temperatura do queimador;

- fácil de usar;

- eficiência;

- simplicidade de design.

Com suas vantagens, também existem algumas desvantagens. Os queimadores de bico único, tendo em conta a produção de calor, são bastante longos. É necessário garantir o alinhamento rigoroso do eixo do bico e do queimador. Eles fazem muito barulho durante a operação.

Desvantagens significativas dos queimadores de baixa pressão são o longo comprimento da chama, bem como a dependência da taxa de fornecimento de ar secundário na liquefação da combustão.

Ele apresentará os tipos de queimadores a gás para fogões de sauna e os métodos de instalação. próximo artigo, que vale a pena ler para todos os proprietários de áreas suburbanas com balneários próprios.

Conclusões e vídeo útil sobre o tema

O queimador de injeção desenvolvido por Alexander Kuznetsov é especialmente popular. Neste vídeo ele explica em que consiste a estrutura e como montá-la:

Exemplo de operação de queimador de injeção:

Devidamente projetado e feito com suas próprias mãos exatamente de acordo com as necessidades, o queimador de injeção se tornará um auxiliar confiável por muito tempo. Este dispositivo substituirá ferramentas caras fabricadas em fábrica. Com a sua ajuda, poderá resolver muitos problemas do quotidiano sem recorrer à ajuda de profissionais.

Gostaria de nos contar como montou com suas próprias mãos uma tocha de injeção para ferraria? Você tem informações úteis sobre o tema do artigo? Por favor, deixe comentários no formulário abaixo, tire dúvidas, poste fotos.