Como fazer uma forja a gás com as próprias mãos: dicas + desenhos para ajudar os artesãos domésticos

Equipamentos para tratamento térmico de metais são um prazer caro.Nem todo mestre novato está pronto para desembolsar uma quantia substancial de dinheiro para comprá-lo. Mas existem tecnologias segundo as quais você pode construir uma forja a gás com as próprias mãos sem muita dificuldade e despesas.

No artigo que apresentamos você encontrará uma descrição detalhada da montagem do principal atributo da ferraria. Falaremos sobre como funciona a forja e seus componentes estruturais. Mostraremos como atingir a temperatura necessária para fundir e forjar peças.

Oferecemos aos artesãos caseiros independentes que se familiarizem com produtos caseiros comprovados pela prática do ferreiro. Você aprenderá quais materiais, dispositivos prontos e ferramentas são necessários na fabricação de uma forja. Obtenha informações sobre o processo complexo e conselhos valiosos.

O conteúdo do artigo:

Princípio operacional e especificações de design

Uma forja é necessária para realizar uma série de operações de preparação do metal para processamento posterior. A peça aquecida nela recebe a forma projetada. Com sua ajuda, são feitas as agora populares joias forjadas, peças domésticas, utensílios, móveis, etc.

A forja é utilizada em todas as áreas de tratamento térmico. Pode ser bem miniatura, instalado literalmente sobre uma mesa, ou estacionário, lembrando um tradicional fogão de tijolos.Independentemente do tamanho, todos os modelos funcionam com o mesmo princípio.

Como funciona uma forja de ferreiro?

Para preparar o metal para posterior forjamento, ele precisa ser aquecido e literalmente “amolecido” em condições de temperatura de até 1100-1200ºС. As condições são alcançadas graças a características de design específicas que garantem o fornecimento de combustível e oxigênio à zona de combustão nas proporções necessárias ao processo.

Dentro de uma forja a gás ou combustível sólido, ocorre uma reação química característica: o hidrocarboneto é processado. O carbono, produzido pela combustão de hidrocarbonetos gasosos e sólidos, captura e se apropria do oxigênio do metal aquecido. O resultado é um aço sem impurezas oxidantes.

As características da forja permitem aproveitar parcialmente o potencial de redução do carbono. Todo o oxigênio da peça aquecida não é queimado. Graças à redução parcial, o metal não queima completamente e não se torna quebradiço, como acontece com o ferro fundido.

A propósito, os produtos de ferro fundido na indústria ficam saturados de oxigênio após o tratamento térmico para eliminar essa desvantagem ou pelo menos minimizá-la.

Em uma forja produzida industrialmente e equipada com sistema de controle, o ar necessário para a combustão é bombeado de forma que falte um pouco. É difícil equipar um produto caseiro com tal dispositivo, a menos, é claro, que você instale nele um queimador de gás pronto com automação.

Devido à impossibilidade de um fornecimento controlado de ar, ou melhor, do oxigênio nele contido, os produtos forjados à mão muitas vezes queimam. Isso acontece nas primeiras etapas. Porém, com a experiência vem a capacidade do mestre de sentir quando parar o aquecimento, bem como o conhecimento do que precisa ser feito para evitar a perda total de oxigênio.

Dispositivo e componentes de trabalho

São inúmeras as opções de confecção de modelos caseiros, testadas na prática pelos ferreiros. Apresentaremos apenas uma pequena parte deles. Antes de decidir qual forja a gás é melhor fazer com suas próprias mãos, vejamos as características típicas do dispositivo.

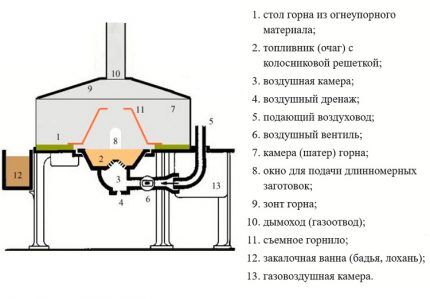

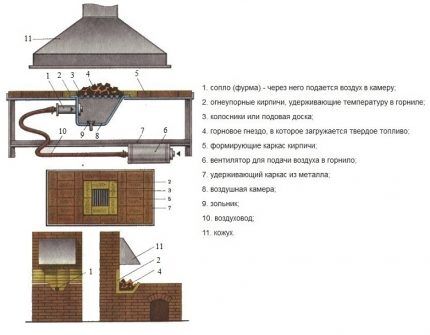

Na essência técnica, qualquer forja é uma espécie de forno com acessórios característicos: fornalha, grelha, câmara de ar, chamada Unidades de aquecimento russas ventilador. Ao contrário de um fogão convencional, a câmara de ar está equipada com um dreno para regular o fornecimento de ar e um tubo com válvula.

A grelha é reforçada para poder resistir a efeitos termomecânicos consideráveis. Uma grelha normal feita de hastes de metal ou sobras de canto não funcionará. Você precisa de um dispositivo reforçado. Idealmente, seria melhor ter um painel de metal grosso embutido na mesa com furos uniformemente perfurados.

A combinação dos componentes listados é chamada de tuyere. Os fornos industriais estão equipados com vários deles, podendo ser alterados em função das condições exigidas para a realização de determinada operação e do tamanho da peça a ser aquecida.

A lança geralmente não é instalada em um invólucro fechado, mas montada em uma mesa. Deve ser suficientemente estável e protegido dos efeitos térmicos, para o que é utilizado um forro. Em vários designs, uma grade é embutida na mesa ou um painel de metal perfurado é instalado em seu lugar.

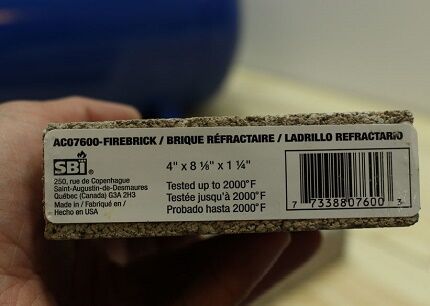

O forro da mesa de um forno estacionário, que será utilizado ativamente, utiliza tijolo refratário de quartzo. Os produtos caseiros para trabalhos únicos são revestidos com tijolos refratários. É mais fácil encontrá-lo à venda e o preço é menor.

Para a coleta e remoção completa dos gases de combustão, uma barraca ou guarda-chuva é colocada sobre uma mesa com painel perfurado ou sobre uma ventaneira. Eles estão conectados a um canal de fumaça, que é construído de acordo com o princípio chaminé para caldeira a gás. Deve funcionar perfeitamente, porque... Os gases liberados quando o metal é aquecido são extremamente tóxicos.

Além dos principais componentes estruturais, existem também dispositivos adicionais. Normalmente, os ferreiros colocam um banho de endurecimento próximo à forja para que o produto acabado possa ser imediatamente mergulhado em um ambiente de resfriamento e endurecimento. Este é o caso se for necessário o endurecimento por choque térmico.

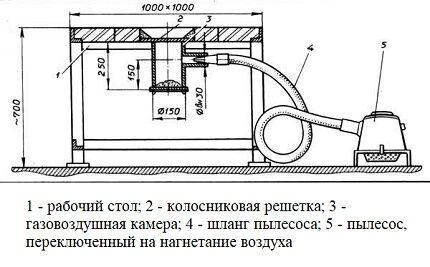

Os artesãos também usam uma câmara de gás-ar em escala de produção. Nele, os produtos são secos a partir da condensação e são adicionados aditivos à composição, que só podem ser adicionados no estado gasoso. Ali o ar é seco para obter certas condições tecnológicas.

Para aumentar a área de temperatura extremamente alta, é usado um cadinho - uma tampa que se expande em direção à base. É necessário principalmente ao trabalhar com metais não ferrosos e preciosos.Os artesãos muitas vezes não precisam de nenhum dos acréscimos, exceto talvez de um banho, para o qual qualquer recipiente de metal de volume suficiente pode ser adaptado.

Escolhendo combustível azul para o trabalho

Acredita-se que para o funcionamento de uma forja, tanto o principal quanto o gás liquefeito engarrafado. Iremos decepcioná-lo: não é aconselhável usar uma opção natural não refinada.

Existem duas boas razões para abandonar os combustíveis naturais:

- Da tubulação recebemos o combustível azul, que é uma espécie de mistura de hidrocarbonetos gasosos. Seu valor calorífico e capacidade de retenção de oxigênio variam. Portanto, é virtualmente impossível sintonizar o suprimento de ar ideal.

- A mistura de gases para uso doméstico contém sempre, ainda que insignificante, o teor de impurezas que prejudica o resultado. A presença de fósforo e silício pode não ser percebida, mas o enxofre certamente inutilizará o resultado do trabalho. Somente a refusão pode salvar.

Além disso, o gás doméstico é odorizado – conferindo-lhe um odor característico para que um vazamento possa ser detectado imediatamente. Estas substâncias também afetarão negativamente a qualidade.

Gases liquefeitos industriais seriam perfeitos: propano ou butano fornecidos em cilindros. Mas apenas se forem monogases sem quaisquer impurezas acompanhantes.

Se não for possível comprar combustível azul purificado, você mesmo poderá realizar a purificação.Para se livrar dos compostos que contêm enxofre, um recipiente com naftaleno ajudará, através do qual você deve passar o gás antes de colocá-lo no queimador.

Aliás, se você usar um queimador de fábrica, o processo de construção da forja será muito mais rápido. E você não precisa se preocupar com o resultado: tudo funcionará perfeitamente e com segurança. Além disso, no queimador, o ar e o gás podem ser previamente misturados nas proporções necessárias ao funcionamento.

Tecnologia de construção de forja

Imediatamente façamos uma reserva que a forja a gás caseira, cujos desenhos e métodos de montagem iremos apresentar, não é adequada para fins de produção. No entanto, é muito fácil fazer joias exclusivas, itens de interior interessantes e produtos de metal originais com sua ajuda.

Comecemos pelas opções mais simples que não exigem que o executor tenha habilidades em soldagem e outras áreas da construção.

Projeto elementar com queimador de gás

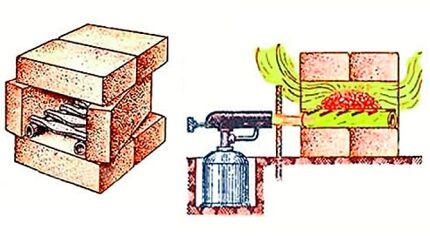

A forja mais simples para formar lindas pontas em uma haste de metal com a qual você planeja soldar uma bela cerca no campo, ou para forjar joias, pode ser feita com seis tijolos de argila refratária.

A grelha neste modelo é soldada com dois pedaços de tubo de aço VGP de diâmetro arbitrário, mas não muito grande. Cortes de um tubo perfilado, ângulo ou tira, torcidos como um parafuso, são soldados através deles. Isso é necessário para capturar o fluxo de explosão.

Uma “fornalha” é feita de tijolos refratários, que possui apenas uma base, um teto superior e duas paredes nas laterais. Esta forja é instalada apenas ao ar livre, pois não possui sistema de remoção de fumaça. No lado da pressurização, cave um pequeno buraco no solo para abrigar um queimador de gás ou maçarico.

Para evitar a explosão do queimador de gás durante o funcionamento desta forja, é preferível colocar uma divisória de papelão de amianto na frente da entrada da fornalha. Afinal, o calor que emana de uma fornalha aberta pode retornar e aquecer o tanque de gasolina.

Em geral, neste dispositivo o aquecimento é feito a carvão ou coque (coque fino produzido especificamente para ferreiros). Um queimador de gás ou maçarico é usado apenas para ativar o processo. Eles acenderão e criarão um jato soprado.

Versão móvel da lagarta

Para instalar este modelo, você precisa de uma esteira usada. Nas extremidades são feitos furos para a inserção de um queimador de gás caseiro ou adquirido. Dois recessos são cortados acima dos furos. Este modelo, assim como o tipo anterior, pode ser utilizado exclusivamente ao ar livre.

O forro de uma lareira caseira é feito com uma mistura de areia refratária e tijolo refratário. Você pode comprar uma mistura pronta para isso. Não há necessidade de assar nada especial após a aplicação. O endurecimento da composição de revestimento ocorrerá durante a utilização do dispositivo.

Para sobrecarregar, é instalado um ventilador de tipo e potência adequados, por exemplo, a partir de uma sirene manual.O ideal é um queimador de gás com ar forçado, que pode ser retirado de uma caldeira turboalimentada usada, desde que, claro, esteja em condições técnicas de funcionamento.

Esta solução tem uma desvantagem significativa - ela só pode ser usada ao ar livre e, se você usar um queimador, precisará de energia. Aqueles. você terá que estocar um bom cabo de extensão com potência suficiente ou correr o risco de colocar o dispositivo perto de sua casa.

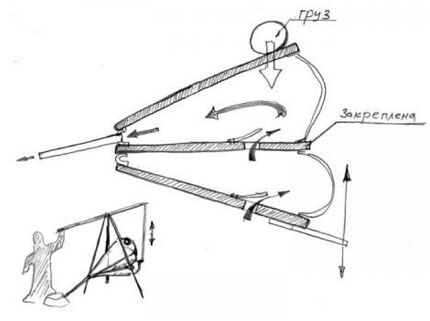

Existe outra opção - o fole de ferreiro, que os ferreiros usam há vários séculos. No entanto, notamos que bombear ar manualmente para a fornalha da forja não é nada seguro. E com o desempenho tudo será problemático e ambíguo.

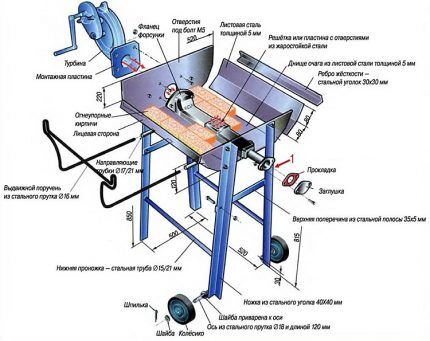

Equipamento estacionário para oficina

Os modelos instalados em oficinas para trabalho permanente devem ser não apenas funcionais, mas também ergonômicos. É importante considerar a facilidade de uso e a segurança, porque uma peça bruta de metal em brasa representa uma ameaça potencial. E ficar gravemente ferido não faz parte dos planos de nenhum mestre normal.

Neste caso, as dimensões do equipamento não devem ser tomadas como padrão, pois somos todos dobrados e dispostos individualmente. A forja deve ser conveniente para você e para quem utilizará sua oficina se ela for alugada em conjunto. A altura da área de trabalho e suas dimensões são de particular importância.

Para determinar o tamanho da futura forja, procedemos da seguinte forma:

- Escolheremos um local na oficina que nos permita colocar todos os equipamentos principais e adicionais em locais convenientes para a realização de toda a gama de trabalhos de aquecimento, forjamento e têmpera.

- Vamos determinar nosso lugar. Vamos ficar com os pés afastados na largura dos ombros. Dobre o braço de trabalho (direito/esquerdo) na altura do cotovelo.

- Medimos a distância do cotovelo do braço dobrado ao plano do chão. É mais fácil para o seu parceiro fazer isso. Então também obtemos o segundo resultado, se você não for o único a fazer o forjamento. Adicionamos 5-7 cm à média aritmética das duas distâncias - obtemos a altura da mesa.

- Pegamos o alicate maior para medir a distância do estômago ao ponto mais extremo. Adicionamos 10-12 cm à distância medida - obtemos metade da diagonal da área de trabalho.

- Calculamos o comprimento da lateral de uma área de trabalho quadrada, levando em consideração a metade da diagonal obtida anteriormente.

A mesa do ferreiro geralmente não é redonda, porque... é inconveniente trabalhar com ele, principalmente se você tiver que trabalhar com um ajudante.

A forja estacionária apresentada no sistema é um equipamento universal que pode ser adaptado tanto para combustíveis sólidos quanto gasosos. Se carvão de madeira queimada ou coque for carregado na fornalha, o ar é bombeado por um ventilador do fogão do carro, porque o aspirador apagará as brasas.

Há uma grade embutida no centro da área de trabalho. Esta opção é necessária para que, quando os orifícios estiverem entupidos com vapores, não haja distribuição desigual de calor. Ao usar gás, é necessário equipar a instalação com um queimador de injeção, que é melhor comprar, mas você mesmo pode fazer.

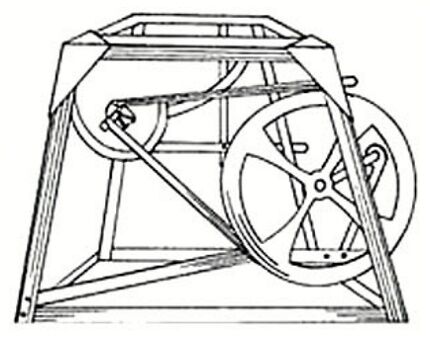

Inspirado na herança dos cavaleiros

Os cavaleiros sempre precisavam de ferraduras e pregos para prendê-los. Os esquadrões de hussardos e ulanos também tinham forjas portáteis em seu arsenal, que se moviam junto com as formações militares. A base das máquinas móveis para forjamento era um mecanismo de manivela.

Um análogo do mecanismo de manivela agora é mais fácil de encontrar. Basta lembrar onde fica a máquina de costura Singer, operada com o pé, da minha avó. Com algumas modificações, os seguidores da marca Chaika de Singer servirão.

É aconselhável dar preferência às versões antigas com moldura em ferro fundido. Ele resistirá a qualquer estresse térmico e mecânico. A solução ideal seria uma estrutura sobre rodas, que pudesse ser facilmente transportada para um local conveniente para o trabalho.

Forjar a partir de um cilindro com uma tocha de propano

Avisamos desde já que este modelo de forja é adequado apenas para quem tem bastante experiência no trabalho com propano. A câmara de gás desta opção é bastante grande, portanto, à menor violação das regras, a explosão pode ser destrutiva. As consequências são imprevisíveis, mas na maioria dos casos catastróficas.

Um mestre que decidir fazer uma forja a partir de um cilindro de oxigênio precisará exatamente deste recipiente vazio com 25 cm de diâmetro, serão necessários materiais à prova de fogo: fogão, cimento, tinta, lã de caulim. Você precisará de fixadores, revestimento cerâmico e um cilindro de aço roscado para organizar o ponto de conexão do queimador.

Você também precisará de fixadores e outros materiais, que listamos no texto. Para realizar o trabalho, é necessário estocar uma esmerilhadeira, um conjunto de machos tamanho 10-32, uma espátula, um pincel de revestimento, uma furadeira e limas. Você também precisará de equipamento de proteção: um respirador eficaz, luvas de trabalho de algodão e óculos de proteção.

A seleção de fotos a seguir mostrará como montar uma forja caseira a partir de um cilindro de oxigênio:

Se o cilindro inicialmente não possuía pernas de apoio e alça na parte superior para transporte, eles deveriam ser soldados. Aliás, se você não tem experiência em soldagem, o trabalho de conexão das peças pode ser feito com parafusos ou por soldagem.

A seguir, precisamos arranjar um tubo para introduzir o queimador em nossa forja caseira:

Agora você precisa fixar o tubo e construir um dispositivo para fixar o queimador de propano no tubo:

Agora é a hora de começar a arrumar o fundo da forja caseira. Para isso, precisaremos de tijolos refratários, a partir dos quais construiremos uma espécie de mesa. Ao mesmo tempo, separaremos a zona de alta temperatura do contato com a parede metálica da caixa.

O fundo, também conhecido como mesa refratária de trabalho da forja, está pronto. Agora vamos começar a organizar a parede posterior:

Já resolvemos a parte traseira, agora a parte mais difícil e demorada é montar a tampa removível da parte frontal. É retirado para troca periódica do isolamento queimado e do suporte de tijolos, pois. Isso geralmente acontece durante o uso ativo.

Podemos assumir que concluímos o trabalho com sucesso, faltando apenas as etapas finais:

Gostaríamos de alertar os artesãos domésticos: a ferraria é uma atividade muito interessante, mas perigosa. É necessário proteger os olhos e, se possível, cobrir todas as partes do corpo, apesar da alta temperatura na área de trabalho.

Para se proteger contra queimaduras, é necessário estocar sapatos com meias reforçadas com metal. É aconselhável adquirir avental comprido de lona e luvas. É estritamente proibido trabalhar com metal aquecido enquanto estiver usando roupas sintéticas - ele irá explodir imediatamente devido a uma faísca acidental.

Conclusões e vídeo útil sobre o tema

Dicas originais para artesãos independentes sobre como configurar forjas para uma forja privada:

Como fazer um pequeno forno para endurecer peças metálicas:

Instruções detalhadas para a fabricação de equipamentos estacionários para aquecimento de metal com gás:

Examinamos e analisamos apenas uma pequena fração dos projetos e esquemas para a construção de forjas. Na verdade, existem muito mais deles. No entanto, as informações que oferecemos irão ajudá-lo a ter uma ideia dos tipos de equipamentos para que possa escolher o melhor.

Gostaria de compartilhar sua própria experiência na montagem de uma forja caseira e na montagem de uma forja? Deixe comentários no formulário abaixo, tire dúvidas, poste fotos sobre o tema do artigo. É possível que suas recomendações sejam muito úteis para os visitantes do site.