Prensa para briquetes de combustível: opções para fazer instalações para prensar serragem com as próprias mãos

O aquecimento com serragem ou aparas é algo comum para os residentes do nosso país, emprestado de países europeus.Sua popularidade se deve ao baixo custo das matérias-primas e ao bom poder calorífico específico durante a combustão. Ao criar uma briquetadeira caseira, você pode obter combustível de alta qualidade praticamente por nada.

Mostraremos como fazer uma máquina simples e barata para produzir combustível briquetado. O artigo que propomos mostra o design e dá dicas de montagem. A tecnologia de produção e os requisitos para o material de madeira inicial são fornecidos.

O conteúdo do artigo:

Tecnologia de criação de briquetes

A produção de pellets e briquetes a partir de resíduos de madeira por prensagem é um processo estabelecido há muito tempo. Portanto, ao criar uma máquina caseira para obter “lenha europeia” de alta qualidade, você não precisa inventar nada, mas pode aplicar os desenvolvimentos existentes.

Descrição da física do processo

A utilização de material de madeira a granel para aquecimento encontra aplicação em pequenas caldeiras e fornos. A serragem fornece a mesma energia que a madeira de massa e teor de umidade semelhantes, mas armazená-la em seu estado natural cria sujeira e poeira. Portanto, esses resíduos são prensados em briquetes de vários formatos.

Com algumas suposições, podemos dizer que a madeira é composta por fibra (celulose) e seu ligante - a lignina. Cada pedaço de serragem e aparas mantém sua integridade graças a este polímero. Para estabelecer ligações fortes entre as peças individuais, elas também precisam ser coladas.

Durante o processo de prensagem, uma forte pressão é aplicada à serragem, fazendo com que a lignina seja liberada dela e mantenha o material unido no molde. Essa ligação, claro, não é tão forte quanto na madeira maciça, mas é suficiente para que o briquete resultante não se desintegre.

A quantidade de lignina na madeira em relação à massa seca depende da espécie de árvore:

- abeto: 30%;

- pinheiro: 27%;

- abeto: 27%;

- álamo tremedor: 22%;

- bétula: 19%.

Quanto maior a porcentagem de conteúdo de lignina, menor será a pressão necessária para liberá-la. Portanto, é mais fácil produzir briquetes de forma independente à base de serragem de abeto do que de bétula.

Além da clássica prensa de produção combustíveis a granel Há também uma máquina de extrusão. A essência de seu trabalho é que, sob a ação de um parafuso, a substância passa por um canal que se estreita gradativamente.

Isso cria uma pressão muito alta. Porém, implementar esta opção em casa é complexo e requer conhecimentos específicos, por isso é melhor apostar em modelos com molde.

Uso de adesivo

Na produção industrial de combustível prensado, são utilizadas máquinas para criar pressão na faixa de 500 a 3.000 atm. Alguns fabricantes (por exemplo, a empresa alemã RUF) formam um briquete através de uma combinação de compressão com uma força de 2.000 atm. e aquecer a matéria-prima a uma temperatura de 150°C. A densidade desses produtos chega a 1,2 kg/dm3.

Se você fizer uma briquetadeira a partir de sucata com suas próprias mãos, não conseguirá atingir tais características. Portanto, os produtos certamente terão menor densidade e estarão mais sujeitos a esfarelar.

Compensar a liberação insuficiente de lignina e obter maior resistência briquetes de serragem possível adicionando um adesivo de terceiros, como:

- Pasta. A fração de massa necessária deste ligante dissolvido em água é de 5 a 10% do peso total.

- Cartão ondulado molhado.

- A cola de papel de parede mais barata diluída em água.

A porcentagem de papelão ondulado ou cola é determinada experimentalmente, pois depende do tamanho da serragem, da sua umidade e da pressão criada no molde.

Requisitos para matérias-primas utilizadas

Mesmo utilizando equipamentos industriais, é difícil obter briquetes ou pellets de alta qualidade a partir de resíduos de madeira se sua espessura for superior a 4 mm. O tamanho do material para aparelhos caseiros deve ser menor. Isso se deve à menor pressão e à falta de aquecimento da matéria-prima.

Idealmente, o diâmetro da serragem e a espessura dos cavacos não devem ser superiores a 2 mm. A grande maioria dos resíduos de madeira se enquadra nesses parâmetros.

Mas há momentos em que a matéria-prima fica entupida com pequenos galhos, lascas de madeira ou minguantes (pedaços de casca). Então, antes da prensagem, para obter uma massa homogênea, é necessário fazer um preparo preliminar - triturar o material passando-o por uma trituradora.

Para obter uma boa densidade do briquete, deve-se evitar matérias-primas obstruídas com grama, areia ou solo. A camada solo-vegetativa, ao contrário da argila, não possui propriedades adstringentes, portanto o produto prensado se desintegrará facilmente.

Também é necessário observar a proporção percentual da quantidade de casca - não deve ser superior a 5%. É impossível medir isso, mas visualmente a serragem com uma quantidade significativa de diminuição parece mais escura. A serragem deve estar seca. O aumento da umidade leva a uma maior frouxidão do briquete e à diminuição do seu poder calorífico específico.

Você pode secar a matéria-prima no verão ao sol ou em local ventilado. No inverno, a secagem deve ser feita em varanda ou outra despensa com temperatura ligeiramente positiva. Para uma evaporação mais intensa você pode usar ventilação forçada.

Se a pressão em uma prensa caseira para fazer briquetes de serragem for insuficiente para liberar a lignina, então a matéria-prima não é seca, mas sim embebida em água junto com um fixador adicional. Neste caso, consegue-se melhor homogeneidade durante a mistura e o excesso de umidade será removido durante a compactação.

Elementos básicos da imprensa

Os principais elementos de uma prensa comum são um molde (um vidro no qual a substância a granel é colocada), um pistão e um mecanismo de criação de pressão. Não é difícil fazê-los você mesmo, pois são típicos das máquinas de briquetagem.

Dispositivo de molde

O vidro no qual a serragem ou aparas são despejadas é chamado de molde ou câmara.Os parâmetros do briquete dependerão da sua geometria.

Normalmente, a câmara é construída a partir de restos de tubos de aço redondos ou moldados. A base do pistão que entra no vidro é cortada em uma placa de parede espessa (pelo menos 3 mm de espessura).

Ao fazer um molde, é necessário levar em consideração a proporção das seguintes quantidades:

- área da seção transversal do molde (s, cm2);

- pressão aplicada ao pistão (u, kgf);

- pressão específica sobre matérias-primas (p, kgf/cm2).

Essas quantidades estão relacionadas pela relação:

p=você/s

Os briquetes que usam um aglutinante adicional mantêm bem sua forma se forem formados a uma pressão específica de mais de 150 atm. (1 atm. ≈ 1 kgf/cm2). Com base na possibilidade da força gerada pelo pistão, é calculada a área da seção transversal da câmara.

Por exemplo, se houver um macaco hidráulico de 10 toneladas, então:

é < você / p = 10000/150 = 67 cm2.

Para tais condições, é adequado um tubo quadrado perfilado com comprimento lateral de 80 mm ou um tubo redondo com diâmetro nominal de até 90 mm.

O comprimento do briquete resultante (eu) depende da altura do molde (h), densidade das matérias-primas na forma seca original (q1) e briquetado (q2) doença:

eu=h*(q1 /q2)

Além disso, após a primeira compressão, você pode despejar novamente as lascas no copo e repetir o procedimento. Desta forma, você pode trazer o comprimento do produto resultante quase até a altura da câmara de prensagem.

Durante a compressão da serragem, a umidade é liberada do briquete. Para que saia livremente, a câmara é perfurada com orifícios pequenos, mas frequentemente espaçados.

Após a formação do briquete, ele deve ser retirado do molde. Usar mola e fundo falso, como costuma ser recomendado na Internet, é impraticável. A alta pressão comprime completamente a mola e, com o tempo, seu formato fica distorcido, fazendo com que ela perca suas propriedades.

Portanto, você precisa fazer um fundo destacável do molde e empurrar o briquete ou construir um vidro dobrável. No segundo caso, você precisará fazer uma camisa adicional para ele com uma vara.

Métodos disponíveis para criar pressão

Existem três maneiras comuns de obter pressão que são adequadas para uma prensa briquetadeira de combustível caseira: usando uma alavanca, um macaco hidráulico ou um parafuso. Cada um deles é bom à sua maneira e sua implementação na prática não é muito difícil.

Uso de força muscular e alavancagem

Normalmente, um tubo de metal é usado como alavanca. Não deve dobrar-se sob a influência da força muscular humana. Por exemplo, um tubo de água reforçado com diâmetro de 40 ou 50 mm e espessura de parede de 4 a 4,5 mm é adequado.

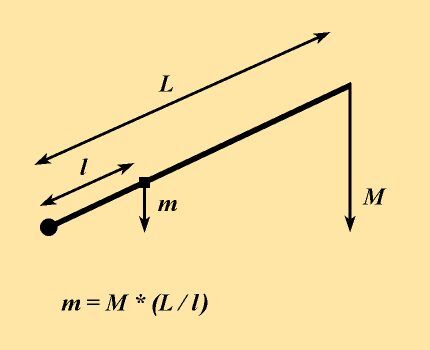

O comprimento da alavanca e a distância do fulcro até a conexão com o pistão são escolhidos não apenas com base no alcance da pressão desejada. Outro parâmetro importante é a profundidade de imersão do pistão no vidro (h, cm).

É calculado usando a fórmula:

h = R * (l / L)

Aqui R (cm) é a altura em que a extremidade da alavanca cairá.

É aconselhável fazer a estrutura de forma que a profundidade de imersão do pistão seja suficiente para formar um briquete sem compressão repetida com adição prévia de material. Isso aumentará muito a taxa de produção.

A profundidade de imersão necessária do pistão (h, cm) pode ser calculada conhecendo a seca inicial (q1) e briquetada (q2) densidade das matérias-primas e altura do vidro (H):

h = H * (1 – q1 /q2)

Se por algum motivo ocorrer um erro (geralmente devido à determinação incorreta da densidade inicial da matéria-prima) e a profundidade de imersão do pistão não for suficiente para conferir a dureza necessária ao produto, então não é necessário digerir o toda a estrutura.

Você pode reduzir a altura do vidro ou, adicionando serragem, prensar um briquete em duas ou três passagens.

Aplicação de macaco hidráulico

Para criar forte pressão, são utilizados dispositivos hidráulicos, como os habituais macacos para garrafas. Regra geral, num agregado familiar onde existe um carro ou outro equipamento, tais unidades hidráulicas estão disponíveis, mas a sua capacidade de carga pode ser insuficiente.

Os macacos são baratos. Assim, modelos projetados para 30 a 40 toneladas podem ser adquiridos por menos de 5 mil rublos. E com tais indicadores já é possível obter briquetes de grande seção transversal ou vários (3-5) exemplares de tamanho regular de uma só vez.

Para produzir vários briquetes ao mesmo tempo, o número necessário de moldes é colocado em uma fileira. A estrutura móvel intermediária deve ser forte para não dobrar com o tempo. É melhor feito de uma viga em I ou de um tubo de perfil de parede espessa.

O processo de prensagem em si leva mais tempo do que quando se usa um design de alavanca. No entanto, o uso de um poderoso macaco hidráulico permite obter uma pressão específica muito maior na peça de trabalho. Os briquetes são mais uniformes e densos e já possuem uma apresentação atrativa.

Mecanismo de pressão de parafuso

O princípio de funcionamento de uma prensa de parafuso manual é semelhante ao de uma prensa de alavanca, apenas a força aplicada é transmitida em um ângulo de 90°. Quanto maior o diâmetro do cabo e menor o passo da rosca, maior será o fator de aumento de pressão.

Este design também permite gerar maior pressão do que uma máquina baseada em alavanca. Sua desvantagem significativa é a velocidade operacional mais lenta entre as opções apresentadas.

No entanto, as vantagens incluem:

- simplicidade de design;

- a oportunidade de comprar tal prensa por pouco dinheiro com pequenas modificações para necessidades de briquetagem;

- tamanho pequeno.

Ao trabalhar com prensa de parafuso, não se deve utilizá-la “até o fim”, quando a força física não é mais suficiente para girar o mecanismo. Neste caso, a força aplicada por uma pessoa atua sobre o fio de um lado, e do outro (a 90°) é a força de resistência do briquete resultante. Isso levará ao rápido desgaste ou quebra da linha.

Para não exagerar e não quebrar o mecanismo, é necessário obter resultado suficiente nas cópias de teste e instalar uma trava ou fazer uma marca na rosca com um marcador, marcando sua posição máxima permitida.

Conclusões e vídeo útil sobre o tema

Fazendo uma prensa de alavanca caseira.Fabricação das peças principais e descrição do princípio de funcionamento:

Refinamento do design da máquina e do próprio processo de prensagem de briquetes:

Máquina para produção simultânea de vários briquetes baseada em macaco hidráulico:

Não é difícil fazer você mesmo uma máquina de briquetagem de serragem. Você pode optar por usar um princípio de alavanca, hidráulico ou parafuso para criar pressão. Mas é preciso lembrar que a qualidade dos produtos fabricados dependerá não só do mecanismo montado, mas também do preparo da matéria-prima.

Um processo configurado corretamente ajudará a fornecer à sua fazenda combustível barato e de alta qualidade e até mesmo a organizar sua venda.

Gostaria de falar sobre como você fez briquetes para aquecimento com as próprias mãos? Você tem recomendações valiosas sobre o tópico do artigo que deseja compartilhar com os visitantes do site? Por favor, escreva comentários no bloco abaixo, poste fotos aqui e faça perguntas.

Princípios de cálculos e fórmulas (simples), obrigado por isso. Porém, tendo visto o suficiente de tudo (tendo em conta que nunca tive que fazer nada com as mãos), tive que inventar uma prensa manual de minha autoria, e também executá-la (com minhas próprias mãos), apesar do facto de a tarefa ter sido definida “a partir do que está disponível”, na cave da garagem). Sim, deu tudo certo.E o design ficou tão original que nem um único vídeo (e eu assisti - uau!) não chega nem perto!!! :)) Pessoas que se interessaram por esse assunto também dizem que nunca viram nada parecido ! Mas no inverno a prensa terá que ser levada à ideia final, ou seja, agregar a possibilidade tanto de hidráulica quanto de pneumática, ou seja, a ideia é universalidade e máxima comodidade, escolha e variação, enfim: - seja qual for o seu queridos desejos :))! A propósito: - tem um pistão, na alavanca, e tem nove matrizes (matrizes de formação)! , porém, quantos você quiser - pelo menos um, pelo menos dois, pelo menos seis, pelo menos nove, porém, você pode ter mais, se alguém precisar :)) Quase a mesma coisa! Acredito que você pode tirar uma patente, porém, na sua casinha (por que MORREU) você não quer solicitar uma patente! (Estou farto dos generos russos!) É mais fácil para a mãe na Rússia! (porém, na Rússia eles já usam minhas ideias, embora tenham roubado a documentação! E o próprio PIB - a instalação foi aberta, com muito alarde!!! E esta é nossa, de Novorossiya!!!, aliás, empresas transnacionais já bati e usei! Mas esta é uma área completamente diferente e não tem absolutamente nada a ver com briquetes de combustível. No entanto, na minha cabeça, esses desenvolvimentos se acumularam..., por alguma razão, os engenheiros ocidentais não chegaram até eles,) Desculpe pelo comentário detalhado.