Sobre métodos de controle por medidores de roscas de tubos cilíndricos

Nos últimos anos, radiadores bimetálicos com coletores de aço e caixa externa de alumínio tornaram-se cada vez mais populares entre os dispositivos de aquecimento seccional.De acordo com as tecnologias europeias, as roscas internas dos dispositivos de aquecimento da maioria dos fabricantes são feitas pelo método de laminação. As roscas laminadas fornecem uma conexão roscada durável e segura, como evidenciado por muitos anos de uso bem-sucedido de radiadores bimetálicos.

De acordo com GOST 31311-2005 “Dispositivos de aquecimento. Condições técnicas gerais" (cláusula 8.2.) as conexões roscadas dos dispositivos de aquecimento são testadas com medidores de rosca. Ao mesmo tempo, fabricantes individuais de radiadores que utilizam tecnologia roscada, bem como associações industriais sem fins lucrativos, têm proposto/apelado repetidamente a vários órgãos governamentais, departamentos e serviços com a exigência de verificar adicionalmente as roscas internas com medidores suaves.

Este artigo examina a validade destas propostas e a conveniência de introduzir tal requisito adicional usando o exemplo do fio G1, que é usado na maioria dos dispositivos de aquecimento.

Primeiro, vejamos os requisitos básicos para fazer roscas de tubos.

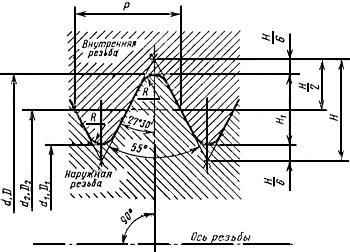

- Os parâmetros das roscas de tubos cilíndricos são determinados pelo GOST 6357-81 “Padrões básicos de intercambialidade. Rosca de tubo cilíndrico”, segundo o qual:

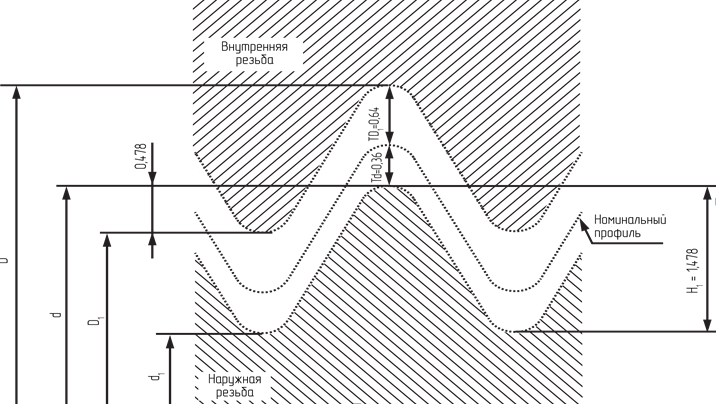

O perfil nominal da rosca e as dimensões dos seus elementos devem corresponder às indicadas no Desenho 1:

Desenho 1

As dimensões dos indicadores acima em milímetros para a rosca G1 são mostradas na Tabela 1:

tabela 1

| Etapa P | N | H1 | R | |||

| 2,309 | 33,249 | 31,770 | 30,291 | 2,217774 | 1,478515 | 0,317093 |

Ao mesmo tempo, de acordo com o mesmo GOST 6357-81, é permitido fazer roscas com desvios dos valores especificados (tolerâncias), desde que a rosca também atenda ao GOST 6357-81.

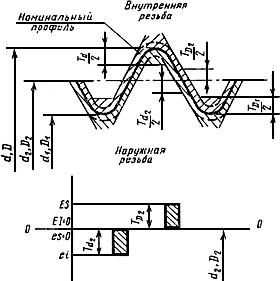

Esquemas de campos de tolerância para roscas externas e internas são mostrados no Desenho 2.

Os desvios são contados a partir do perfil nominal (ideal) da rosca na direção perpendicular ao eixo da rosca.

Desenho 2

— tolerâncias de diâmetro d, d2, D1, D2

Os valores numéricos das tolerâncias para os diâmetros das roscas externas e internas devem corresponder aos indicados na Tabela 3:

Tabela 3

| Designação do tamanho da rosca | Passo P, mm | Rosca externa | Rosca interna | ||||

| Diâmetros de rosca | |||||||

| diâmetro externo da rosca macho | diâmetro médio da rosca externa | diâmetro interno médio da rosca | diâmetro interno da rosca fêmea | ||||

| Tolerâncias, mícrons | |||||||

| Td | Td2 | TD2 | TD1 | ||||

| Classe A | Classe B | Classe A | Classe B | ||||

| G1 | 2,309 | 360 | 180 | 360 | 180 | 360 | 640 |

Observe que, conforme Tabela 1, o valor de H1 (altura de trabalho do perfil da rosca) é igual a 1,478515 mm, e, conforme Tabela 3, as tolerâncias no diâmetro interno da rosca interna D1 e no diâmetro externo da a rosca externa d é de 640 μm e 360 μm, respectivamente. O desenho 3 mostra perfis de rosca internos e externos G1, feitos com o desvio máximo permitido do perfil nominal de acordo com a Tabela 3. Além disso, esses perfis de rosca atendem integralmente aos requisitos do GOST 6357-81.

Desenho 3

O desenho mostra claramente que neste caso apenas 32,4% da altura do perfil da rosca está envolvida na conexão roscada.

A este respeito, é especialmente surpreendente a posição de alguns fabricantes de dispositivos de aquecimento, bem como de associações industriais especializadas, que consideram inaceitável reconhecer uma rosca como aceitável se o perfil da rosca for apenas 38% do valor nominal. Aparentemente, esses fabricantes e associações simplesmente não entendem os fundamentos elementares do GOST 6357-81 em termos de qual rosca (com quais dimensões) é considerada feita de acordo com este GOST.

Em nossa opinião, a necessidade de tolerâncias tão significativas está associada à exigência do parágrafo 5.1.6 “SP 73.13330.2016 Sistemas sanitários internos de edifícios”, segundo o qual “Ao montar as unidades, as conexões roscadas devem ser vedadas.

Como selante para conexões roscadas em temperaturas do meio transportado de até 378 K (105°C), recomenda-se a utilização de fita FUM ou fios de linho conforme GOST R 53484, impregnados com chumbo vermelho ou chumbo branco., misturado com óleo secante natural ou pastas selantes especiais.”

Agora vamos considerar a questão principal deste artigo: quão aconselhável é incluir na documentação regulamentar relativa ao controle de roscas de dispositivos de aquecimento um requisito de inspeção obrigatória de roscas internas com bitolas lisas.

Vamos analisar a proposta de monitoramento das roscas internas dos dispositivos de aquecimento por meio de um medidor de passagem suave:

Consideremos a opção ideal quando a rosca interna é feita em estrita conformidade com GOST 6357-81, ou seja, idealmente de acordo com o perfil nominal sem quaisquer tolerâncias. Neste caso, conforme Tabela 2, o diâmetro interno da rosca será de 30,291 mm.

Vamos tentar verificar esta rosca com um medidor de passagem suave.

De acordo com a cláusula 6.2. GOST 2533-88 “Medidores para roscas de tubos. As tolerâncias e dimensões dos diâmetros dos medidores lisos para testar roscas externas e internas devem ser determinadas de acordo com as fórmulas fornecidas na Tabela 4.

Tabela 4

| Designação (digite o número) calibre | Nome e finalidade do tipo de calibre | Diâmetro do calibre | |

| Denominação | Desvio máximo | ||

| Medidores de rosca interna | |||

| RP (23) | Medidor de plugue de passagem suave | ||

| NÃO (24) | Medidor de plugue suave e sem uso | ||

Os valores dos indicadores H1 e Z1 são apresentados na Tabela 5.

Tabela 5

| Valor TD1 de acordo com GOST 6357 | H1, μm | Z1 |

| de 375 µm a 710 µm | 26 | 52 |

Da análise dos dados das tabelas acima, conclui-se que o diâmetro do medidor de passagem suave será igual a:

- valor nominal: D1+ 52 µm = 30,343 mm

- valor com desvio superior máximo: D1+ 52 µm + 13 µm = 30,356 mm

- valor com desvio inferior máximo: D1+ 52 µm - 13 µm = 30,330 mm

Observe que, de acordo com a cláusula 2.3. Apêndice 2 “Regras para o uso de medidores” do GOST 24939-81 “Calibres para roscas cilíndricas”, “um medidor de funcionamento suave deve entrar livremente na rosca controlada sob a influência de seu próprio peso ou de uma certa força”.

A este respeito, obtemos uma imagem paradoxal em que um medidor de passagem liso e livre de desgaste, cujo diâmetro mínimo possível é de 30,330 mm, deve caber livremente em uma rosca idealmente feita de acordo com GOST 6357-81, o diâmetro de que é 30,291 mm (nominal), o que é basicamente impossível.

Assim, ao verificar uma rosca perfeitamente feita de acordo com GOST 6357-81 com um medidor de passagem suave, essa rosca será reconhecida como não conforme com GOST 6357-81, o que por si só é um absurdo.

Isso explica parcialmente os casos em que conexões roscadas feitas de acordo com GOST 6357-81 classe A, que exigem rosqueamento mais preciso em termos de desvios permitidos (tolerâncias), são rejeitadas quando testadas com um medidor de passagem suave.

Levando em consideração o exposto, podemos concluir que a introdução de um requisito adicional para verificação das roscas internas dos dispositivos de aquecimento com medidores de passagem suave não só não garantirá o controle sobre a execução das roscas em conformidade com GOST 6357-81, mas também , pelo contrário, levará a uma situação absurda quando aqueles fabricados em total conformidade com os requisitos GOST dispositivos de aquecimento serão considerados defeituosos.

A seguir, analisemos a proposta de monitoramento das roscas internas dos dispositivos de aquecimento por meio de um medidor liso e não passante:

Consideremos a opção quando a rosca interna é feita em total conformidade com GOST 6357-81, mas com a tolerância máxima fornecida pelo GOST - 640 mícrons (ver indicador TD1 Tabela 3). Neste caso, o diâmetro interno da rosca será de 30,931 mm.

Vamos tentar verificar esse tópico com um medidor suave e proibido.

A partir da análise dos dados fornecidos na Tabela 4 e na Tabela 5, conclui-se que o diâmetro de um medidor liso e proibido será igual a:

- valor nominal: D1+ 640 µm = 30,931 mm

- valor no desvio superior máximo: D1+ 640 µm + 13 µm = 30,944 mm

- valor no desvio inferior máximo: D1+ 640 µm - 13 µm = 30,918 mm

Observe que, de acordo com a cláusula 2.4. Apêndice 2 “Regras para o uso de medidores” do GOST 24939-81 “Calibres para roscas cilíndricas”, “um medidor liso e proibido não deve entrar em uma rosca controlada sob a influência de seu próprio peso ou de uma certa força”.

A este respeito, obtemos novamente uma imagem paradoxal em que um medidor NON-pass suave e livre de desgaste, cujo diâmetro mínimo possível é de 30,918 mm, NÃO deve caber livremente em uma rosca feita de acordo com GOST 6357-81 com tolerâncias máximas , cujo diâmetro é de 30,931 mm, o que é basicamente impossível.

Assim, ao verificar uma rosca feita de acordo com GOST 6357-81 com um medidor liso NON-GOING, esta rosca será reconhecida como não conforme com GOST 6357-81, o que por si só é um absurdo.

Levando em consideração o exposto, podemos concluir que a introdução de um requisito adicional para verificar as roscas internas dos dispositivos de aquecimento com medidores lisos e não passantes não garantirá o controle sobre a execução das roscas para conformidade com GOST 6357-81.

Assim, a análise acima indica claramente que o uso de medidores suaves não só não é capaz de estabelecer inequivocamente a conformidade ou não conformidade de uma rosca com os requisitos do GOST 6357-81, mas também pode levar ao reconhecimento de uma rosca que está em total conformidade com este GOST como defeituoso.

As próprias regras para o uso de medidores suaves são de particular interesse. Eles estão definidos no GOST 24939-81 “Calibres para roscas cilíndricas” (Apêndice 2 “Regras para o uso de medidores”).

Assim, para um medidor de plugue de passagem suave, há um requisito de que o medidor entre livremente na rosca controlada sob a influência de seu próprio peso ou de uma certa força, e para um medidor de plugue de passagem suave, há um requisito de que este medidor não deve entrar na rosca controlada sob a influência de seu próprio peso ou de uma certa força.

Ao mesmo tempo, nem as Regras para o Uso de Calibres, nem o GOST 24939-81, nem quaisquer outros documentos regulamentares estabelecem quem e como deve determinar a magnitude desta força e em que direção ela deve atuar sobre o calibre.

Disto podemos tirar uma conclusão inequívoca, segundo a qual não existe uma metodologia única para a utilização de calibres estabelecida pelos regulamentos pertinentes.

Além disso, em nossa opinião, ao discutir os requisitos para testar as roscas dos dispositivos de aquecimento, é aconselhável considerar condições semelhantes das normas para elementos do sistema de aquecimento diretamente conectados aos dispositivos de aquecimento.

Assim, na seção “2. Referências regulatórias" GOST 30815-2002 "Termostatos automáticos para dispositivos de aquecimento de sistemas de aquecimento de água em edifícios" GOST 6357-81 é mencionado, no entanto, não é usado posteriormente no texto. Talvez por esse motivo, na nova edição do GOST 30815-2019, o GOST 6357-81 esteja completamente ausente da lista de referências regulatórias.

Além disso, no GOST 21345-2005 “Válvulas de esfera cônicas e cilíndricas” o GOST 6357 também não é mencionado.

Assim, nas normas GOST 30815-2019 e GOST 21345-2005 para elementos de sistemas de aquecimento diretamente conectados a dispositivos de aquecimento, não há requisitos para testar roscas quanto à conformidade com GOST 6357-81.

A este respeito, não está claro qual o objetivo exato perseguido pelos autores das propostas para controlar as roscas dos dispositivos de aquecimento usando medidores suaves adicionais, sem estabelecer qualquer controle nas roscas dos elementos dos sistemas de aquecimento diretamente conectados aos dispositivos de aquecimento.

Em nossa opinião, é absolutamente inútil conduzir qualquer discussão sobre o uso de medidores suaves para monitorar as roscas internas de dispositivos de aquecimento na presença de:

- as discrepâncias entre o diâmetro nominal da rosca interna e o diâmetro nominal do furo liso especificado neste artigo,

- falta de uma metodologia unificada aprovada para o uso de calibres,

- a ausência de quaisquer requisitos para roscas e métodos de seu controle em relação a elementos de sistemas de aquecimento diretamente conectados a dispositivos de aquecimento.

Além disso, para estabelecer a dependência de como os resultados dos testes com medidores lisos afetam a resistência das conexões roscadas dos dispositivos de aquecimento, realizamos uma série de testes. Oito amostras de três tipos de seções de radiador foram selecionadas para teste:

- alumínio (AL),

- bimetálico com canais condutores de calor verticais e horizontais de aço (BM),

- radiadores de alumínio com canais condutores de calor verticais de aço (ASVK).

Todas as amostras foram testadas com medidores roscados (passa e não passa) e foram testadas adicionalmente com medidores lisos. Os resultados dos testes com medidores suaves são mostrados na Tabela 6.

As amostras 7 e 8 foram selecionadas de modo que o medidor liso que não passa se encaixasse livremente, sem esforço, com uma leve folga no orifício roscado das seções do radiador. As amostras foram aparafusadas com bujões recomendados pelo fabricante do radiador. Testes de tração estática foram realizados até que as amostras falhassem em um laboratório certificado.

Tabela 6

Resultados do teste de tração estática

| Número da amostra | Tipo de radiador | Verificando com um medidor de passagem suave | Verificando com um medidor suave e proibido | Carga de ruptura, N | Limite de proporcionalidade. Bar |

| 1 | BM | negativo | positivamente | 48 791 | 604,10 |

| 2 | ASVK | positivamente | positivamente | 41 884 | 525,71 |

| 3 | ASVK | positivamente | positivamente | 35 309 | 444,65 |

| 4 | BM | positivamente | positivamente | 108 272 | 1249,13 |

| 5 | AL | positivamente | positivamente | 39 924 | 502,09 |

| 6 | BM | negativo | positivamente | 102 473 | 1061,17 |

| 7 | BM | positivamente | negativo | 46 272 | 563,17 |

| 8 | BM | positivamente | negativo | 52 987 | 619,63 |

Os resultados dos testes são confirmados pelos protocolos oficiais do laboratório de testes, filmagem de vídeo e fotos.

Usando o exemplo da amostra nº 4, é claramente visível que ao testar um radiador bimetálico, ocorre deformação na conexão roscada.

Ao testar um radiador de alumínio e um radiador com canal condutor de calor de aço, ocorreu destruição no corpo da seção do radiador.

A partir dos dados fornecidos, conclui-se que a rosca de um radiador de aquecimento, que não foi testada com um medidor de passagem suave (amostra 1, 6) ou sem passagem (amostra 7, 8), mas está em total conformidade com o os requisitos do GOST - 6357, quando testados com medidores de rosca, formam uma conexão roscada, cujo limite cuja deformação proporcional excede muitas vezes os valores de pressão que outros elementos dos sistemas de aquecimento podem suportar.

Também é indicativo que os radiadores cujas roscas não foram testadas com nenhuma bitola lisa, em termos de confiabilidade e segurança em termos de destruição da conexão roscada, apresentaram resultados semelhantes e, em alguns casos, melhores em comparação com aqueles radiadores cujas roscas foram testadas tanto calibres suaves.

Isto prova mais uma vez que a verificação das roscas com medidores lisos em nada afeta a resistência da ligação roscada do radiador de aquecimento e, consequentemente, a segurança e fiabilidade deste dispositivo.

Além disso, para as amostras nº 7 e nº 8, a carga de ruptura da conexão roscada revelou-se superior à carga de ruptura do corpo da seção do radiador de alumínio e do radiador com canal vertical de aço. É especialmente significativo que os radiadores de alumínio com canal vertical de aço apresentaram resultados piores do que um radiador de alumínio convencional.

Com base em tudo o que foi dito acima neste artigo, podemos tirar uma conclusão inequívoca de que os métodos atualmente fornecidos para monitorar as roscas internas de dispositivos de aquecimento usando apenas medidores de rosca (cláusula 8.2. GOST 31311-2005) são mais que suficientes para a produção de dispositivos de aquecimento que sejam confiáveis e seguros para os consumidores.