Como fazer aquecimento com óleo usado com as próprias mãos: diagramas e princípios de arranjo

Qualquer lixo, que para uma pessoa comum é apenas lixo que precisa ser descartado, nas mãos de um mestre pode trazer benefícios materiais tangíveis.

Por exemplo, restos de tubos de diferentes tamanhos, um cilindro de gás antigo e outros restos de metal serão transformados em uma fornalha e o óleo usado será transformado em combustível. Organizar o aquecimento com óleo usado com as próprias mãos não é tão difícil.

Apresentaremos as principais opções para instalação de sistemas de aquecimento a partir de combustível residual. O artigo que propomos descreve detalhadamente como fabricar dispositivos caseiros que foram testados na prática. Levando em consideração nossas recomendações, você pode obter ótimos resultados.

O conteúdo do artigo:

Princípio geral de funcionamento

Se quisermos obter um aquecimento de alta qualidade baseado em resíduos, não podemos simplesmente pegar no óleo e incendiá-lo, pois irá fumegar e cheirar mal. Para evitar esses efeitos colaterais desagradáveis e perigosos, é necessário aquecer o combustível para que ele comece a evaporar.

As substâncias voláteis obtidas como resultado do aquecimento queimarão. Este é o princípio básico de funcionamento da unidade de aquecimento durante os testes.

Aplicação de tubo perfurado

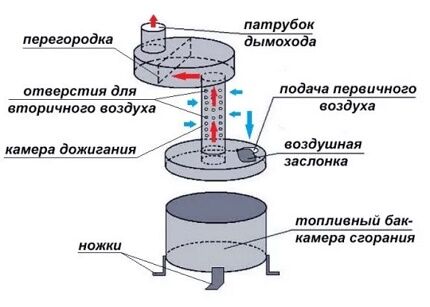

Para concretizar este princípio, o desenho do recuperador inclui duas câmaras, que estão ligadas entre si por um tubo com furos. O combustível entra na câmara inferior através do orifício de enchimento, que aqui é aquecido. As substâncias voláteis resultantes sobem pelo tubo, ficando saturadas de oxigênio atmosférico através da perfuração.

A mistura combustível resultante inflama-se na chaminé e a sua combustão completa ocorre na câmara de pós-combustão superior, separada da chaminé por uma divisória especial. Se a tecnologia do processo for seguida corretamente, praticamente nenhuma fuligem ou fumaça será gerada durante a combustão. Mas o calor será suficiente para aquecer o ambiente.

Usando a tigela de plasma

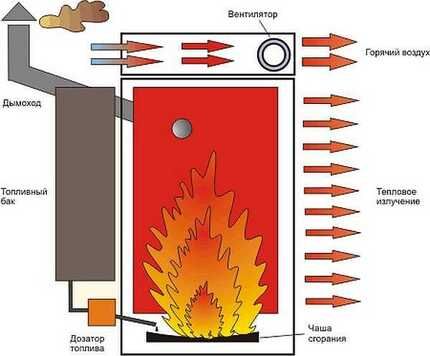

Para obter a máxima eficiência do processo, você pode seguir um caminho mais complicado. Lembremos que nosso objetivo é separar os componentes voláteis do combustível aquecendo-o.Para isso, uma tigela de metal deve ser colocada na única câmara do aparelho, que não só deve ser aquecida, mas também aquecida.

Através de um dispensador especial, os resíduos fluirão do tanque de combustível para a câmara em um jato fino ou em gotas. Uma vez na superfície da tigela, o líquido evaporará instantaneamente e o gás resultante queimará.

Se tudo for feito corretamente, a combustão dos gases deverá ser acompanhada por uma chama branco-azulada. Uma chama semelhante pode ser observada quando um plasma queima, razão pela qual a tigela em brasa é frequentemente chamada de tigela de plasma. E a própria tecnologia se chama gotejamento: afinal, o combustível deve ser fornecido exclusivamente em pequenas doses.

Com toda a variedade de designs, o funcionamento de todas as unidades de aquecimento que utilizam combustível residual baseia-se no princípio descrito acima.

Equilíbrio de vantagens e desvantagens

Parece que a ideia é praticamente desprovida de lacunas, mas não é assim. Para tomar uma decisão informada sobre a utilização deste tipo de aquecimento na sua casa, é necessário ver não só as vantagens da sua utilização, mas também as desvantagens.

Comecemos pelas vantagens do método. Portanto, se você tiver acesso regular ao combustível residual, que é essencialmente combustível residual, poderá usar e ao mesmo tempo descartar esse material de maneira eficaz. O uso adequado da tecnologia permite obter calor com combustão completa do material sem liberar substâncias nocivas na atmosfera.

Outras vantagens incluem:

- design simples da unidade de aquecimento;

- baixos custos com combustível e equipamentos;

- possibilidade de utilização de qualquer óleo disponível na fazenda: vegetal, orgânico, sintético;

- material inflamável pode ser utilizado mesmo que os contaminantes representem um décimo do seu volume;

- alta eficiência.

As desvantagens do método devem ser levadas a sério. Se a tecnologia do processo não for seguida, pode ocorrer combustão incompleta do combustível. Seus vapores são perigosos para outras pessoas.

Não é à toa que o principal requisito na disposição do aquecimento durante os testes é a presença de ventilação no ambiente onde será operada a caldeira.

Listamos outras desvantagens:

- como uma boa tiragem exige uma chaminé de boa qualidade, ela deve ser reta e ter no mínimo cinco metros de comprimento;

- a chaminé e a tigela de plasma devem ser limpas regularmente e completamente;

- a dificuldade da tecnologia de gotejamento está na ignição problemática: no momento do abastecimento de combustível, a tigela já deve estar em brasa;

- o funcionamento da caldeira provoca secagem do ar e queima de oxigênio;

- a criação e utilização independentes de estruturas de água quente podem ajudar a diminuir a temperatura na zona de combustão, o que compromete a eficiência do processo como um todo.

Para resolver o último dos problemas anteriores, pode-se instalar uma camisa de água onde não possa afetar a qualidade da combustão - na chaminé. As deficiências listadas fazem com que o produto, sem modificações significativas, praticamente não seja utilizado para aquecimento de instalações residenciais.

Se não tem vontade ou tempo para construir uma unidade com as próprias mãos, pode aproveitar as inúmeras ofertas de oficinas que se dedicam à produção e instalação de estruturas metálicas de diversos tamanhos:

Onde aplicar e como modificar?

Devido a uma lista significativa de desvantagens, os aquecedores a óleo usado raramente são usados em habitações. A sua utilização só é possível em salas de serviço e no caso de um funcionamento sem problemas fornecimento e ventilação de exaustão. Mas são amplamente utilizados para aquecimento de áreas técnicas e de produção.

Os motoristas os usam como aquecedores para garagens, e então, no caso de um bom dispositivo capuzes. Os jardineiros os instalam em estufas, os criadores de gado os instalam em dependências. Sempre há lugar para eles em lavagens de carros, postos de gasolina e armazéns onde não há materiais inflamáveis.

Freqüentemente, os projetos básicos estão sujeitos a vários tipos de modificações. Por exemplo, uma camisa de água ou serpentinas de aquecimento de água são usadas para esses fins. Esse equipamento está incluído no aquecimento de água. Fornos deste tipo devem funcionar com automação, caso contrário seu funcionamento deverá ser monitorado de perto.

Vários produtos caseiros de sucesso

Usando o princípio básico do design, você sempre pode criar um produto que melhor atenda às suas necessidades. Tentaremos oferecer-lhe algumas opções que mereçam não só atenção, mas também implementação.

Opção nº 1 - com corpo pronto

Este projeto pode agradar ao artesão doméstico que já domina as habilidades de soldagem. Sua essência está na utilização de uma base acabada como corpo do produto - um cilindro, tubo ou barril de oxigênio ou gás com paredes grossas.

Para visualizar o processo de transformação de tarugos em forno de mineração, considere cuidadosamente o diagrama abaixo.

O produto utiliza tigela de plasma e, portanto, tecnologia de alimentação por gotejamento. É capaz de produzir aproximadamente 15 kW de calor, que aquecerá até 150 m2 área.

Não se deve tentar modernizar este modelo com o objetivo de aumentar seu desempenho aumentando o fluxo de ar ou alterando o tamanho da câmara de combustão. Isso pode levar a um aumento no volume de fuligem e fumaça, o que não é seguro.

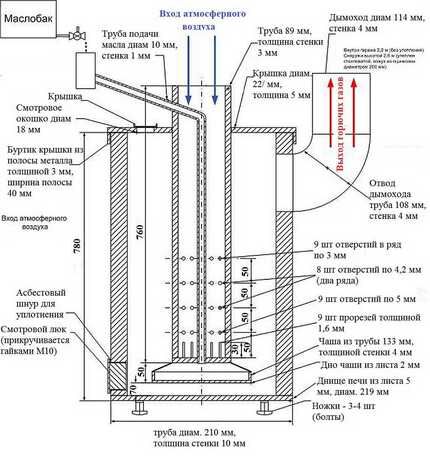

Primeiro, precisamos construir a base do modelo – seu corpo. Para isso, precisamos de um tubo com altura de 780 mm, diâmetro de 210 mm e paredes grossas (pelo menos 10 mm). Recortamos a parte inferior da caixa em chapa de aço (pelo menos 5 mm). O diâmetro do círculo inferior é 219 mm. Resta soldar o fundo em uma das laterais do corpo.

As pernas que você deve soldar na parte inferior podem ser feitas de parafusos fortes. Para monitorar o processo de combustão dentro do tubo e poder iniciar o aquecimento da tigela, é necessário fazer uma janela de inspeção na carcaça a 70 mm do nível inferior. Para fazer isso, deve-se fazer um furo no corpo de um tamanho que seja funcional e conveniente para o usuário.

A parte recortada do tubo servirá para fazer a porta de abertura.Basta soldar um colar bem cuidado e colocar um cordão de amianto em todo o seu perímetro para que a porta feche hermeticamente o buraco. Fixamos a porta ao corpo com parafusos.

Para a chaminé será necessário um tubo com diâmetro de 108 mm e paredes grossas (4 mm). Deve ser soldado ao corpo do lado oposto àquele onde é cortada a janela de inspeção. Afaste-se 7 a 10 cm do topo.

Para fazer a tampa, é recortado em chapa redonda com diâmetro de 228 mm (5 mm de espessura). Um cordão deve ser soldado ao longo da borda da peça de trabalho. Para fazer isso, você precisa de uma tira de metal com 3 mm de espessura e 40 mm de largura. Na tampa resultante fazemos outro furo de inspeção na lateral com diâmetro de 18 mm. Sua porta funcionará como válvula de segurança.

No centro da tampa cortamos outro furo com diâmetro de 89 mm. Nele será inserido um tubo de alimentação de ar, feito de uma peça de 76 cm de comprimento, 89 mm de diâmetro e 3 mm de espessura de parede.

Perfuramos a peça de trabalho. Para isso, recuamos 5 cm da borda e fazemos 9 furos com diâmetro de 5 mm em círculo. Após 5 cm, você precisa fazer mais duas fileiras de furos - 8 seguidos, diâmetro 4,2 mm. Depois de mais 5 cm fazemos uma quarta fileira de furos - 9 peças, diâmetro 3 mm.

Para completar o próximo trabalho precisaremos de um moedor. Ao longo da borda do tubo, do qual recuamos 5 cm, cortamos fendas de 3 cm de altura e 1,6 mm de espessura. Deve haver 9 desses slots ao redor da circunferência.

Na extremidade oposta do tubo, a 5-7 mm da borda, faça um furo de 10 mm de diâmetro. Nele será inserido um tubo de abastecimento de combustível com diâmetro de 10 mm e paredes com espessura de 1 mm. Como pode ser visto no diagrama, ele entra no tubo de ar e termina ao mesmo tempo que ele.O comprimento desta linha de combustível e seu ângulo de curvatura dependem da localização do tanque de óleo.

O conjunto do tubo de abastecimento de combustível e ar é soldado à tampa. Quando instalado no corpo do produto, não deve encostar no fundo, mas não atingir 12 cm dele.

Vamos começar a fazer a tigela de plasma. Para fazer isso, você precisará de um tubo de parede espessa (4 mm de espessura) com diâmetro de 133 mm. Dele cortamos um pedaço de 3 cm e de uma chapa de aço de 2 mm de espessura recortamos um pedaço redondo com diâmetro de 219 mm. Soldamos a peça de trabalho ao segmento e pegamos uma tigela.

Na verdade, o fogão está quase pronto. Resta apenas coletá-lo. Para isso, coloque uma tigela dentro do corpo a 7 cm do fundo. Agora deve estar claramente visível na janela de visualização localizada abaixo. Da janela a tigela pega fogo. Colocamos a tampa com dispositivos de fornecimento de ar e óleo no local previsto para tal.

A chaminé, que será ligada ao tubo correspondente, é constituída por um tubo de 4 mm de espessura e 114 mm de diâmetro. O comprimento da chaminé deve ser de pelo menos 4 metros. Sua característica única pode ser considerada sua localização exclusivamente vertical. Não deve haver áreas inclinadas! A parte externa da chaminé deve ser isolada.

Quando o tanque de óleo estiver instalado, você poderá verificar o funcionamento da unidade. Para fazer isso, coloque papel embebido em combustível inflamável em uma tigela e coloque fogo. Na fase final da combustão do papel, você pode começar a alimentar os resíduos. Não é à toa que o diagrama deste dispositivo é mostrado de forma tão semelhante. Queremos que você obtenha um dispositivo de alta qualidade que irá agradar seu criador por muito tempo com operação ininterrupta e segura.

As etapas de construção de uma caldeira a óleo residual são descritas detalhadamente em próximo artigo. Recomendamos que você se familiarize com a tecnologia de fabricação de produtos caseiros, que terá aplicação na agricultura campestre e rural.

Opção nº 2 – a mais popular

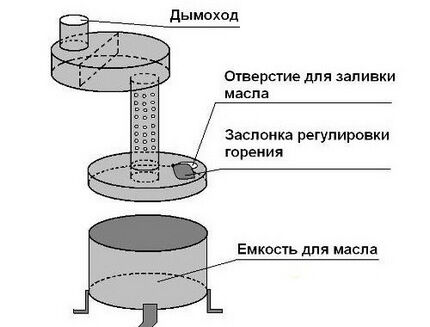

Este modelo é muito popular entre proprietários de chalés e garagens. É fácil de fazer. Consiste em dois compartimentos (câmaras). O combustível é despejado no fundo, que será aquecido para formar gases voláteis. Ao passarem por um tubo perfurado localizado entre os compartimentos, os gases ficam saturados de oxigênio e entram em ignição.

Quando uma mistura de gases queima no compartimento superior, a temperatura pode chegar a 800 graus. Esse aquecimento requer fornecimento de ar ativo. Para isso, é fornecido um orifício de inspeção no compartimento inferior, por onde também é despejado o combustível. Para usá-lo para regular o suprimento de ar, é necessário um amortecedor.

Quando os gases passam da parte inferior da estrutura para o topo, a mistura é saturada de oxigênio através de pequenos orifícios (diâmetro 10 mm) no tubo.

Para realizar o trabalho você deve preparar:

- moedor com discos de corte e limpeza; O diâmetro mínimo do disco é 125 mm.

- furadeira de impacto com broca de pelo menos 13 mm;

- máquina de solda (a partir de 200 amperes) e máscara ou óculos de proteção;

- marreta;

- martelo, cinzel e alicate;

- canto para pernas;

- chapa de aço;

- carregando;

- rebites.

O compartimento inferior é recortado em chapa de ferro e soldado.Nele é cortada uma janela de inspeção, através da qual o combustível e o ar fluirão para dentro. A válvula deste furo é fixada ao corpo do compartimento com um rebite.

À câmara inferior é soldado um gasoduto-tubo de conexão perfurado, ao qual o compartimento superior com tampa removível é conectado por soldagem. Também é cortado em chapa de aço e soldado. Durante o processo de soldagem, as conexões devem ser cuidadosamente verificadas quanto a folgas.

Para dar melhor estabilidade à estrutura, são utilizados cantos metálicos. A chaminé deve ser ligada ao tubo estritamente na vertical. Verifique se o trabalho está concluído fogões em desenvolvimento Você pode colocar óleo no compartimento inferior. Lá é incendiado, utilizando papel comum para esse fim.

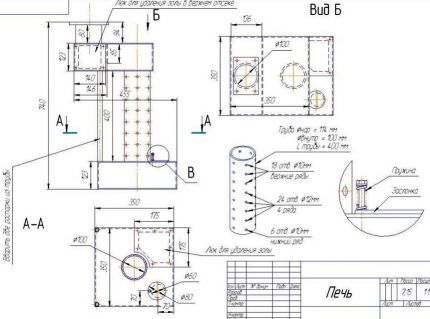

A galeria de fotos a seguir apresentará uma das opções de fogões em desenvolvimento, popular entre motoristas e oficinas. Para compreender as características do projeto, anexamos um desenho com as dimensões do produto caseiro.

De acordo com as dimensões do projeto, o mestre que construiu este modelo de fogão encomendou o corte do metal na oficina. O torneiro fez furos para ele no cano. Ele só precisou montar as peças, conectando-as com soldas:

Concluída a montagem das partes das câmaras superior e inferior, procedemos à ligação dos módulos da estufa num único conjunto:

O processo de funcionamento de um fogão semelhante, mas ligeiramente modificado, pode ser visto no vídeo da parte final deste artigo.

Opção nº 3 – pequena, mas remota

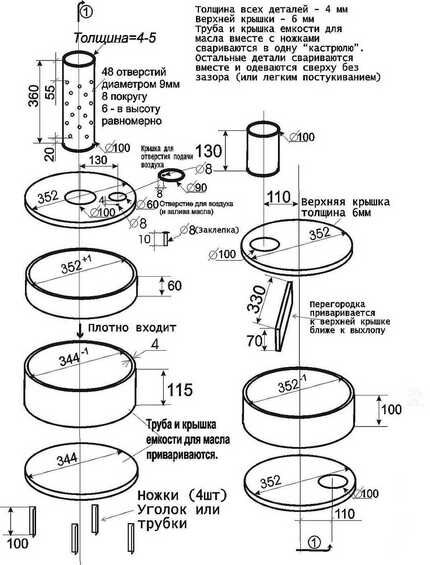

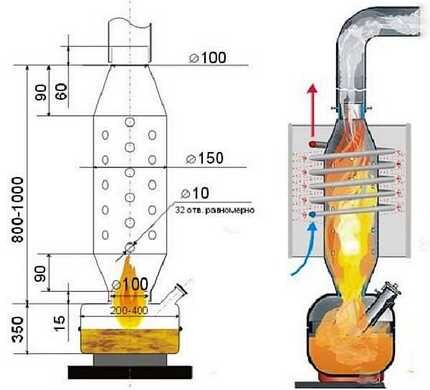

Para salas grandes, você precisa de fogões eficientes das opções anteriores. Mas também existem unidades minúsculas que também podem fazer muito. Este produto caseiro pesa apenas 10 kg.

Com consumo de 0,5 litros de combustível por hora, é capaz de produzir até 6 kW de calor.Você pode aquecê-lo ainda mais, mas não deve fazer isso por questões de segurança: ele explodirá. Uma excelente opção para aquecimento de garagem.

Se você tiver um cilindro de gás antigo, ele poderá se tornar um tanque de combustível para este produto caseiro. O recipiente de óleo é montado na parte superior e inferior deste cilindro. Recomenda-se manter a costura circular com anel de vedação, o que aumentará ainda mais a resistência do produto.

Se não houver cilindro de gás, qualquer outro recipiente com altura de 350 mm e diâmetro de 200 a 400 mm servirá. A partir dele será soldado o tanque de combustão de combustível.

Para criar uma mistura ar-combustível, utilizamos um tubo cujas paredes tenham pelo menos 4 mm de espessura. O cone pode ser soldado em aço durável, com espessura de 4 mm. O diagrama mostra todas as dimensões da estrutura. Eles podem ser ajustados para menores ou maiores, mas não mais que 2 cm.

Atenção especial deve ser dada às costuras nos pontos de transição para os cones: é aqui que, devido à combustão ativa da mistura gasosa, pode ocorrer o aquecimento máximo.

A chaminé deste recuperador não tem mais de 3,5 metros de comprimento, para que ao criar uma tiragem muito ativa o combustível não seja aspirado para a tubulação. Esse alongamento pode não apenas aumentar o consumo de combustível, mas também reduzir a transferência de calor.

Este produto caseiro pode ser utilizado no aquecimento de água quente. Para fazer isso, conforme mostrado na figura direita do diagrama, um tubo de aço é enrolado ao redor da zona de pós-combustão através da qual a água fluirá.

Para evitar uma diminuição significativa da temperatura dos gases, a bobina é coberta por um invólucro de aço que reflete o calor. A água assim aquecida entra no sistema de aquecimento.

Você também pode usar com sucesso um cilindro de gás na fabricação fogões barrigudos para garagem. A tecnologia de sua montagem é descrita detalhadamente no artigo que propomos.

Conformidade com os regulamentos de segurança

Para o funcionamento seguro do aquecimento caseiro durante os testes, é necessário prestar atenção especial à qualidade do óleo. Não deve conter substâncias facilmente inflamáveis - gasolina, acetona e outras.

A qualidade dos resíduos automotivos, via de regra, deixa muito a desejar. Ao usá-los, podem formar-se depósitos de carbono, que deverão ser limpos de vez em quando.

Além disso, as seguintes precauções de segurança devem ser observadas.

- O diâmetro da chaminé não deve ser inferior a 10 cm. De preferência chaminé sanduíche: Menos fuligem é depositada em sua superfície.

- Não podem existir substâncias inflamáveis nas proximidades da caldeira, incluindo o depósito de combustível. Somente a uma distância segura.

- Evite colocar água ou outro líquido na câmara com óleo quente. As consequências desse vazamento são apresentadas no vídeo da parte final deste artigo.

- Durante o funcionamento de uma caldeira a óleo usado, as temperaturas de aquecimento excedem significativamente as alcançadas durante a combustão de combustível sólido. Portanto, materiais de paredes espessas são escolhidos para este projeto.

- É aconselhável equipar a sala da caldeira com sistema de circulação forçada de ar.

Não deixe a unidade funcionando sem supervisão. Isso é algo eficaz, mas bastante perigoso.

Conclusões e vídeo útil sobre o tema

Os mestres artesãos não escondem suas próprias conquistas e estão sempre prontos para compartilhar suas conquistas e mostrar produtos caseiros em ação. Preste atenção no vídeo, que mostra o mesmo forno da opção #2, mas com algumas modificações.

Veja como funciona, qual o resultado da sua utilização em condições de geada externa para aquecer um espaço de garagem bastante amplo.

Mais uma vez, chamamos a atenção para os cuidados de segurança que devem ser observados na utilização de fogões caseiros durante os testes.

O combustível residual, que você pode obter, se não por nada, pelo menos por meros centavos, sempre atrai a atenção de proprietários práticos de oficinas de garagem, estufas ou outras instalações não residenciais que necessitam de aquecimento.

Sim, pessoas talentosas podem literalmente transformar o lixo em um item doméstico. Mas a habilidade não vem de fora: ela se desenvolve. Talvez nossas informações ajudem não só quem já sabe, mas também quem quer aprender a fazer tudo com as próprias mãos.

Você gostaria de compartilhar sua própria experiência na construção de um dispositivo de aquecimento para teste? Você tem informações que serão úteis para os visitantes do site que desejam fazer um fogão de garagem com as próprias mãos? Por favor, escreva comentários no bloco abaixo, poste fotos sobre o tema e faça perguntas.

Pelo que entendi, o consumo mínimo de óleo usado nesse forno é de meio litro por hora.Mesmo uma sala isolada deverá ser aquecida pelo menos duas horas por dia (uma hora de manhã e uma hora à noite). Assim, o consumo mensal ultrapassará 30 litros de resíduos. Tudo fica claro com as oficinas de automóveis - elas podem gastar mais. Mas onde é que o resto de nós conseguirá combustível para esse aquecimento?

Não creio que o consumo de 30 litros de óleo residual por mês seja um número cósmico. No atacado está na moda comprar 10 litros por 3 dólares, o que dá 9 dólares por mês, podendo ser arredondado para 10 dólares. Não tanto dinheiro, para ser honesto.

A propósito, você pode comprar uma pistola de ar quente para um fogão a óleo usado, o que reduzirá o tempo de aquecimento do ambiente. Este dispositivo permitirá distribuir o calor de forma rápida e uniforme por toda a sala, o que terá um efeito positivo no consumo de combustível. Uma arma pronta custa cerca de US$ 40, mas você mesmo pode fabricar o dispositivo, gastando apenas US$ 15 e algumas horas do seu tempo. Esta solução reduzirá o consumo de óleo usado em 20-25%.