Soldagem de tubos de polipropileno: regras para execução de trabalhos e análise de possíveis erros

A capacidade de montar você mesmo tubulações é uma vantagem definitiva dos produtos de polipropileno. Usando um material leve e conveniente, você mesmo pode construir um sistema de esgoto, reparar e modernizar o sistema de abastecimento de água.

O principal é entender as especificidades da conexão de elementos pré-fabricados entre si. Concordo, esta é uma parte importante da obra, responsável pela estanqueidade da rodovia e seu funcionamento sem problemas.

Oferecemos informações detalhadas sobre como são soldados os tubos de polipropileno, quais equipamentos são utilizados na obra e também listamos os erros mais comuns cometidos por soldadores iniciantes.

As informações que oferecemos irão ajudá-lo a construir comunicações sem problemas. Para maior clareza, o artigo é complementado com aplicações gráficas e um guia de vídeo.

O conteúdo do artigo:

Especificações da soldagem de tubos de polipropileno

O processo de soldagem é realizado devido às pronunciadas propriedades termoplásticas do material. O polipropileno amolece quando aquecido - adquire um estado semelhante ao da plasticina.

Descrição geral da tecnologia

Retornar o material às condições normais de temperatura ajuda a endurecer sua estrutura ao seu estado normal. Essas propriedades se tornaram a principal tecnologia de soldagem, que em linguagem técnica é chamada de soldagem por polifusão.

Na prática, são utilizados dois métodos de união de peças soldadas:

- Acoplamento.

- Direto.

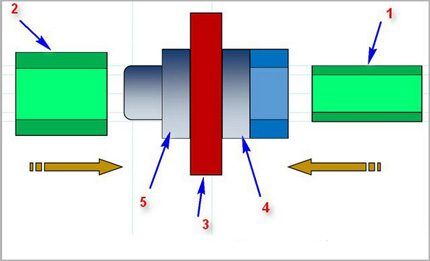

Método de acoplamento. A técnica de soldagem mostra como soldar tubos de polipropileno, utilizando para esse fim uma peça moldada - um acoplamento ou um tubo de diâmetro externo maior. Normalmente, este método é usado para soldar tubos de plástico cujo diâmetro não exceda 63 mm.

O princípio de soldagem de duas peças, neste caso, baseia-se na fusão de parte do tubo ao longo da circunferência externa e parte do acoplamento ao longo da área interna. Então ambas as partes estão firmemente unidas.

Método direto. O método baseia-se no mesmo princípio de derreter pequenas seções de tubos de plástico e depois juntá-los. Mas nesta opção, os elementos de junta são dois tubos do mesmo diâmetro e são unidos pelas suas superfícies finais.

Este método, à primeira vista, simples de soldar polipropileno requer alta precisão no processamento das áreas de junta e alinhamento preciso das duas partes ao longo dos eixos durante o processo de soldagem.

Juntamente com as tecnologias designadas “quentes”, também é praticada a técnica de soldagem “fria”. Aqui, um solvente especial é usado como componente ativo de soldagem, que pode suavizar a estrutura do polipropileno. No entanto, esta técnica não possui um alto nível de popularidade.

Máquinas de solda para soldagem de tubos

Tanto o método de acoplamento como o método direto requerem a soldagem de tubos plásticos com máquinas de solda. Estruturalmente, o equipamento de solda é algo semelhante a um ferro elétrico.

A base dos dispositivos é um enorme elemento de aquecimento metálico, em cuja superfície são instalados bicos removíveis - peças metálicas de diferentes diâmetros. Este ferro de solda é chamado ferro para soldar.

Os projetos de máquinas de solda para soldagem de topo são caracterizados por maior complexidade. Normalmente, esse equipamento contém não apenas um elemento de aquecimento, mas também um sistema para centralizar as peças soldadas.

Via de regra, os equipamentos de soldagem direta, assim como a própria tecnologia, raramente são utilizados no âmbito doméstico. A prioridade de uso é a indústria.

Além dos ferros de soldar, o mestre também precisará de:

- tesoura - cortador de tubos para tubos de polipropileno;

- fita de construção;

- banco quadrado;

- barbeador para tubos com reforço;

- marcador ou lápis;

- agente desengordurante de superfície.

Como o trabalho é realizado em equipamentos de alta temperatura, você definitivamente deve usar luvas grossas de trabalho.

Procedimento de soldagem de polipropileno

Aviso importante! Os trabalhos de soldagem de materiais poliméricos devem ser realizados em condições de boa ventilação do ambiente. Quando os polímeros são aquecidos e derretidos, são liberadas substâncias tóxicas que, em determinada concentração, têm sérios impactos na saúde humana.

A primeira coisa que você precisa fazer é se preparar para o trabalho:

- Instale peças brutas com o diâmetro necessário no platô do aquecedor.

- Regulador temperatura de soldagem definido para 260ºС.

- Prepare as peças correspondentes - marque, chanfre, desengordure.

- Ligue a estação de solda.

- Aguarde até que a temperatura operacional atinja – o indicador verde acende.

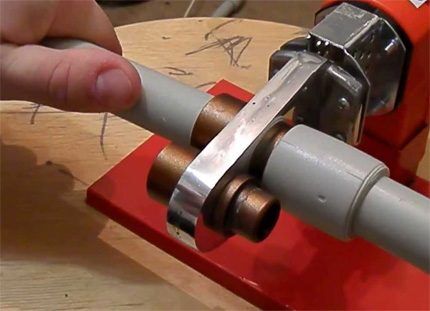

Coloque as peças correspondentes (tubo - acoplamento) nas peças brutas da estação de solda ao mesmo tempo. Neste caso, o tubo de polipropileno é inserido na área interna de uma peça moldada e o acoplamento (ou encaixe da peça moldada) na superfície externa da outra peça moldada.

Normalmente, as extremidades do tubo são inseridas ao longo da borda da linha previamente marcada e o acoplamento é empurrado até parar. Ao curar peças de polipropileno em peças aquecidas, lembre-se de uma nuance importante da tecnologia - o tempo de espera.

Se o tempo de retenção for insuficiente, existe o risco de obter um baixo grau de difusão do material, o que afetará a qualidade da junção. Se você expor demais as peças, existe um alto risco de deformação da estrutura do produto. Isso está repleto de deterioração na qualidade da soldagem.

Recomenda-se a utilização de uma tabela que indique o valor de tempo ideal para tubos com diferentes parâmetros técnicos.

Cronograma de soldagem para tubos de polipropileno

| Diâmetro nominal do tubo, mm | Tempo de aquecimento para difusão ideal, seg. | Hora de soldar peças, seg. | Tempo para resfriar as peças, min |

| 20 | 5-8 | 8 | 2 |

| 25 | 7-11 | 10 | 3 |

| 32 | 8-12 | 12 | 4 |

| 40 | 12-18 | 20 | 5 |

Depois de segurar as peças nas peças por um período de tempo ideal, elas são removidas e rapidamente unidas às peças aquecidas. O procedimento de união deve ser realizado de forma clara e rápida (de acordo com o tempo da tabela), mantendo o alinhamento das peças a serem soldadas.

É permitido fazer pequenos ajustes ao longo dos eixos (dentro de 1-2 segundos), mas girar as peças uma em relação à outra é inaceitável.

O tempo de soldagem indicado para quaisquer tubos de polipropileno pode ser ajustado dependendo das condições de trabalho e características do material.

Por exemplo, se a instalação for realizada em temperaturas ambientes abaixo de zero, naturalmente os padrões especificados aumentam para 50% do valor nominal. Para cada condição individual não padronizada, o tempo de aquecimento é selecionado usando o método de soldagem de teste.

Conectando tubos por soldagem com reforço

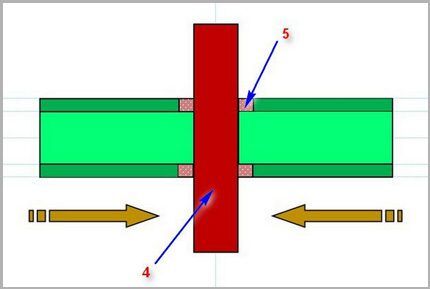

Vejamos como soldar corretamente tubos de polipropileno reforçado. Aqui é obrigatória a retirada do material protetor. A presença de uma camada reforçada (folha de alumínio) na estrutura do tubo requer aquecimento adicional. Mas isso não é o principal.

Normalmente, esses produtos têm um diâmetro maior e não cabem em pontas de ferro de solda padrão. Eles precisam ser limpos antes do processo de soldagem. A exceção são os tubos reforçados com fibra de vidro. Eles são soldados como padrão.

Dada a variedade de tecnologias para reforço de tubos de polipropileno, vários métodos de processamento são utilizados antes da soldagem. Tradicionalmente, uma costureira é usada para fazer a decapagem.

Este nome possui um dispositivo especial em forma de manga de metal com facas. A costura é colocada na extremidade do tubo a ser soldado e, com movimentos rotacionais em torno do eixo do tubo, a camada reforçada é limpa para limpar o plástico.

Se a camada reforçada estiver localizada na parte central da parede do tubo de plástico, é mais razoável usar outra ferramenta de processamento - um cortador de tubos de plástico.

O aparelho não difere muito de uma costureira, exceto pela colocação e desenho dos elementos de corte. Após o processamento com um aparador, a parte final do tubo é alinhada com a extremidade, além de uma parte da camada reforçada ser cortada a uma profundidade de 2 mm ao longo de toda a circunferência. Este tratamento permite que a soldagem seja realizada sem defeitos.

Impacto dos erros na qualidade da soldagem

Ações sem pressa e cuidadosamente pensadas são uma garantia contra erros que podem arruinar todo o trabalho. Você deve levar em consideração todos os pequenos detalhes da tecnologia de soldagem e não se desviar deles nem um passo.

Erros comuns que resultam em componentes defeituosos da rede de abastecimento de água de propileno instalada:

- A superfície do tubo não foi limpa de película de graxa.

- O ângulo de corte das peças correspondentes difere do valor de 90º.

- Ajuste frouxo da extremidade do tubo na conexão.

- Aquecimento insuficiente ou excessivo das peças a serem soldadas.

- Remoção incompleta da camada reforçada do tubo.

- Corrigindo a posição das peças após a pega do polímero.

Às vezes, em materiais de alta qualidade, o aquecimento excessivo não produz defeitos externos visíveis. Contudo, a deformação interna é notada quando o polipropileno fundido fecha a passagem interna do tubo. No futuro, tal unidade perderá sua funcionalidade - rapidamente entupirá e bloqueará o fluxo de água.

Se o ângulo de corte das peças finais for diferente de 90º, no momento da união das peças, as pontas dos tubos ficam em plano chanfrado. Ocorre um desalinhamento de peças, que se torna perceptível quando já foi instalada uma linha com vários metros de comprimento.

Muitas vezes por esse motivo é necessário refazer toda a montagem novamente. Especialmente se os tubos forem colocados em ranhuras.

O mau desengorduramento das superfícies articulares contribui para a formação de “ilhas de rejeição”. Nesses pontos, a soldagem por polifusão não ocorre ou ocorre parcialmente.

Tubos com esse defeito funcionam por algum tempo, mas pode ocorrer um rompimento a qualquer momento. Também são comuns os erros associados ao encaixe solto do tubo dentro da conexão.

Resultado semelhante é demonstrado pelas ligações feitas com limpeza incompleta da camada de reforço. Via de regra, um tubo reforçado é instalado em linhas de alta pressão. A folha de alumínio residual cria uma zona sem contato na área de solda.É neste ponto que ocorrem frequentemente vazamentos.

O maior erro é tentar corrigir os elementos soldados rolando em torno de um eixo em relação ao outro. Tais ações reduzem drasticamente o efeito da soldagem por polifusão.

No entanto, formam-se aderências em pontos individuais e obtém-se a chamada “aderência”. Com uma pequena força de tração, a “aderência” mantém a conexão. No entanto, assim que você colocar a conexão sob pressão, a solda se desfará imediatamente.

Informações adicionais sobre soldagem de tubos de polipropileno são apresentadas em Este artigo.

Conclusões e vídeo útil sobre o tema

Sempre há algo a aprender com os profissionais. Você pode ver como trabalhar com polipropileno no vídeo a seguir:

A instalação de tubulações de polímero por soldagem a quente é uma técnica conveniente e popular. É utilizado com sucesso na instalação de comunicações, inclusive a nível doméstico.

Pessoas sem muita experiência podem usar este método de soldagem. O principal é entender corretamente a tecnologia e garantir sua execução com exatidão. E os equipamentos tecnológicos podem ser adquiridos ou alugados.

Você tem experiência em soldar tubos de polipropileno? Por favor, compartilhe informações com nossos leitores. Você pode deixar comentários e tirar dúvidas sobre o tema no formulário abaixo.