Soldar tubos de cobre: passo a passo análise de trabalhos e exemplos práticos

Os artesãos caseiros procuram realizar eles próprios os trabalhos de construção e reparação, o que lhes permite não só poupar o orçamento familiar, mas também estar absolutamente confiantes num resultado de elevada qualidade. Portanto, eles precisam dominar novas técnicas e tecnologias, como a soldagem de tubos de cobre.

Diremos como montar e conectar comunicações de tubos de cobre. Aqui você descobrirá quais consumíveis e ferramentas o artista precisará. Habilidades úteis até mesmo na vida cotidiana permitirão montar de forma independente tubulações com excelentes características de desempenho.

O conteúdo do artigo:

Soldagem de cobre: por que você deveria aprender

Tubulações de cobre raramente são usadas na prática. A razão para isso é o custo bastante elevado dos materiais. No entanto, os dutos de cobre são considerados os melhores.

Este metal supera todos os outros materiais em resistência ao calor, flexibilidade e durabilidade. Aquecimento de tubulações de cobre após a montagem, pode ser vazado em concreto, escondido em paredes, etc. Nada acontecerá com eles durante a operação.

Vale a pena considerar isso ao escolher o material para aquecimento ou encanamento. Em termos de operação a longo prazo, os custos mais elevados valem a pena. Além das excelentes características de desempenho que o cobre possui, é bastante fácil de instalar. “Contos assustadores” sobre dificuldades na soldagem são geralmente exagerados.

O cobre é bastante fácil de soldar. Sua superfície dispensa o uso de agentes de limpeza agressivos. Muitos metais de baixo ponto de fusão possuem alta adesão, o que simplifica a escolha da solda.

Não são necessários fluxos de cobre caros, uma vez que não ocorrem reações violentas com o oxigênio quando o metal é derretido. Durante o processo de soldagem, o tubo não se deforma, sua forma e dimensões permanecem inalteradas. A costura resultante pode ser dessoldada, se necessário.

Métodos para soldar peças de cobre

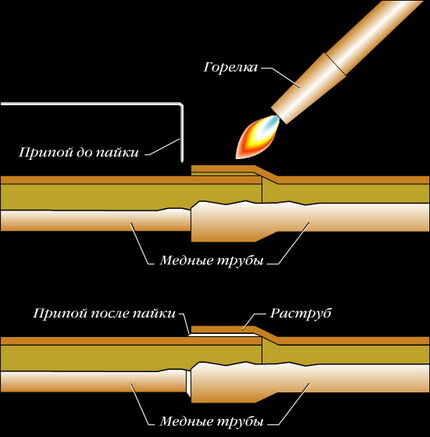

A soldagem é considerada o melhor método para unir peças de cobre. Durante a operação, a solda derretida preenche a pequena lacuna entre os elementos, formando uma conexão confiável.

Existem dois métodos mais comuns para obter tais compostos. Esta é uma soldagem capilar de alta e baixa temperatura. Vamos descobrir como eles diferem um do outro.

Recursos de conexões de alta temperatura

Neste caso, o processo de união dos elementos de cobre ocorre em temperaturas superiores a +450 graus. Composições baseadas em metais bastante refratários: prata ou cobre são selecionados como solda.

Eles fornecem uma costura durável, resistente a danos mecânicos e altas temperaturas. Essa conexão é chamada de sólida.

A peculiaridade da chamada soldagem dura é o recozimento do metal, o que leva ao seu amolecimento. Portanto, para que a perda das características de resistência do cobre seja mínima, a solda acabada deve ser resfriada apenas naturalmente, sem uso de sopro artificial ou imersão da peça em água fria.

A conexão sólida é utilizada para tubos com diâmetro de 12 a 159 mm. A brasagem de alta temperatura é usada para conectar tubos de gás.

Na canalização, é utilizado no processo de montagem de tubulações de água para união monolítica de peças com diâmetro superior a 28 mm. Além disso, esta conexão é utilizada nos casos em que a temperatura do líquido que circula nas tubulações pode ultrapassar +120 graus.

A soldagem de alta temperatura também é usada na montagem de sistemas de aquecimento. Sua vantagem é a possibilidade de organizar uma ramificação de um sistema previamente instalado sem primeiro desmontá-lo.

Soldagem de baixa temperatura em peças

A soldagem suave ou de baixa temperatura é a conexão de peças de cobre, durante as quais são utilizadas temperaturas abaixo de +450C. Nesse caso, metais macios e de baixo ponto de fusão, como estanho ou chumbo, são selecionados como solda.

A largura da costura formada por tal soldagem pode variar de 7 a 50 mm. O composto resultante é denominado macio. É menos durável que o duro, mas tem uma série de vantagens significativas.

A principal diferença é que durante o processo de soldagem o metal não é recozido. Conseqüentemente, sua força permanece a mesma.

Além disso, a temperatura durante a soldagem a baixa temperatura não é tão alta quanto durante a soldagem a alta temperatura. Portanto, é considerado mais seguro. As chamadas conexões macias são utilizadas para a montagem de tubos de pequeno diâmetro: de 6 a 108 mm.

Conexões de baixa temperatura em encanamentos Tubos de cobre são utilizados para a instalação de adutoras e redes de aquecimento, mas desde que a temperatura do líquido que nelas circula seja inferior a +130 graus. Para gasodutos, é expressamente proibida a utilização de ligações deste tipo.

O que será necessário no processo?

Para fazer conexões de alta qualidade, você precisará de materiais e ferramentas especiais. Em primeiro lugar, para tratar a superfície pré-limpa das peças será necessário fluxo. Remove óxidos da base, melhora o fluxo da solda fundida e reduz a tensão superficial.

Além disso, você também precisará solda para trabalhar com cobre. Para soldagem em alta temperatura, é selecionado um material que não contém chumbo. A embalagem deve conter as palavras “sem chumbo” ou “sem chumbo”.

Para soldagem em baixa temperatura, é selecionada a solda de baixo ponto de fusão, que pode conter estanho, cobre, bismuto e prata. A solda de baixa temperatura está disponível na forma de fio de 3 mm.

Para trabalhar você precisará de ferramentas. Em primeiro lugar, cortador de Tubos. Com sua ajuda, você pode cortar peças no tamanho desejado.É importante escolher uma ferramenta de alta qualidade para que o material macio, que é o cobre, não enrugue.

Você também precisará de um removedor de chanfro para remover rebarbas. Caso contrário, será impossível inserir uma parte na outra. Uma escova ou escova também é usada para limpar a superfície interna dos tubos.

Várias ferramentas são usadas para aquecer elementos de cobre. Na maioria das vezes eles escolhem soldagem em baixa temperatura queimador de gás, tendo uma chama estreitamente direcionada.

O equipamento a gás, neste caso, funciona a partir de um cilindro com mistura de propano e butano ou com butano puro. Um desses recheios é suficiente para 3 a 4 centenas de juntas.

O aparelho funciona de forma eficiente, quando aquecido por um queimador, o tubo aquece em poucos segundos. A soldagem em alta temperatura é realizada com misturas de gases propano-oxigênio ou acetileno-ar.

Além disso, a soldagem pode ser realizada com um ferro de solda elétrico especial projetado para trabalhar com peças de cobre. O dispositivo pode funcionar com solda dura e macia. O ferro de soldar é conectado à rede e utilizado onde é impossível trabalhar com chama aberta. O dispositivo está equipado com alicates de fixação e eletrodos removíveis.

Além dessas ferramentas, para a instalação da tubulação você precisará de marcador ou lápis, fita métrica, martelo e nível de construção.

Tecnologia de soldagem para produtos de cobre

Depois de preparar as ferramentas e materiais, você pode iniciar o processo de soldagem. Realizamos todas as operações na seguinte sequência:

Corte a peça no comprimento necessário

Uma variedade de ferramentas pode ser usada para cortar tubos de cobre. A ferramenta mais comumente usada é um cortador de tubos manual. Para garantir um corte uniforme, segure o tubo apenas perpendicularmente à ferramenta.

Prendemos a peça entre o rolo e a lâmina e giramos o cortador de tubos em torno dela. Não se esqueça de apertar o parafuso de ajuste cerca de um terço de volta após cada volta. Ao usar um corta-tubos, o corte será suave e rebarbas aparecerão apenas dentro do tubo.

Mas, ao mesmo tempo, o diâmetro do produto diminuirá ligeiramente, o que é indesejável. Você pode evitar a deformação da peça cortando-a com uma serra. Mas neste caso, haverá muitas rebarbas que precisarão ser removidas, e você precisará usar um gabarito para reduzir o chanfro do corte.

O amassamento ou ovalização do corte do tubo terá consequências desagradáveis, pois certamente alterará o tamanho do vão de instalação. Seu valor deve estar na faixa de 0,02-0,4 mm. Se a lacuna for menor, a solda não conseguirá entrar nela. Ao aumentar a lacuna, o efeito capilar não aparecerá.

Como resultado do corte, o resultado deve ser uma peça com extremidade estritamente cilíndrica e com ângulo de corte mínimo. Certifique-se de remover quaisquer rebarbas da peça, limpe sua superfície interna com uma escova e desengordure. Cortamos o segundo pedaço de tubo da mesma maneira. Pegamos um expansor de tubo e usamos um martelo para aumentar o diâmetro do segundo tubo.

Verificamos como as peças se encaixam, verificamos as dimensões da folga de instalação resultante. Deve corresponder exatamente à norma. Limpamos e desengorduramos a segunda parte.Realizamos a operação em toda a seção transversal do tubo, lembrando que o comprimento da conexão deve ser igual ao diâmetro da peça.

Aplique fluxo na superfície do tubo

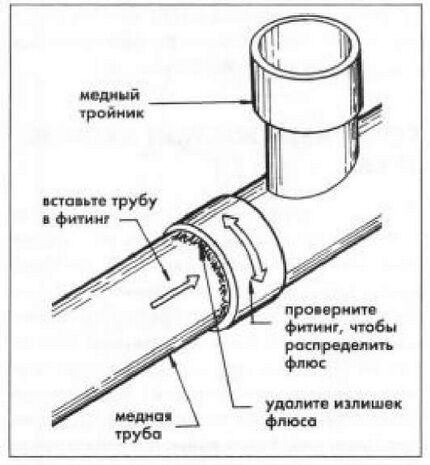

De acordo com as regras da tecnologia soldar tubos de cobre, uma camada de fluxo deve ser aplicada nas peças. Pegamos a composição e aplicamos cuidadosamente com um pincel na superfície externa do tubo, que ficará localizado dentro da junta.

Realizamos a operação com muito cuidado. Procuramos coletar a quantidade mínima de solução e distribuí-la completamente pela peça. Não deve haver excesso de fluxo na superfície.

Conectando peças antes de soldar

Depois que o fluxo é aplicado às peças, elas precisam ser unidas. Isso deve ser feito com rapidez suficiente para que nenhuma partícula de contaminante entre na superfície molhada. Se trabalharmos com encaixe ou soquete, fazemos uma ligação completa dos elementos.

Para fazer isso, gire-os totalmente. Durante o processo de rotação, as peças não apenas “caem” no lugar, mas o fluxo também é distribuído pela lacuna de instalação da maneira mais uniforme possível.

É proibido deixar fluxo na peça, pois se trata de uma composição química agressiva.

A soldagem de uma torneira com conexão baseada em anel de compressão é realizada na seguinte ordem:

Formação de juntas durante soldagem em baixa temperatura

Ao fazer uma conexão suave, é obrigatório o uso de solda de baixo ponto de fusão e fluxo de baixa temperatura. Para aquecimento, você pode usar um queimador de gás padrão ou de pequeno porte, que é carregado com uma mistura de propano e ar ou propano com butano e ar. Você também pode usar um ferro de solda elétrico especial.

Pegamos o queimador, ligamos e direcionamos a chama para a junção dos canos. A área de contato localizada entre a chama e a peça deve ser constantemente movimentada. Isso é necessário para garantir que os elementos aqueçam uniformemente. Pegamos a solda e tocamos na lacuna de montagem de vez em quando. Quando aquecida o suficiente, a solda começa a derreter.

Assim que isso acontecer, mova o queimador para o lado para permitir que a solda preencha completamente a lacuna capilar. Se a solda ainda não começou a derreter, continue aquecendo. Uma característica da soldagem em baixa temperatura é que a solda não é especialmente aquecida. Deve derreter com o calor dos elementos de conexão aquecidos.

Depois que a solda preencher completamente a lacuna capilar, ela deve esfriar, de preferência em condições naturais. Deve ser lembrado que a conexão macia resultante tem baixa resistência, portanto é proibido tocá-la enquanto estiver quente.

Outro ponto importante. Durante o processo de soldagem, é extremamente importante não superaquecer o cobre. Caso contrário, o fluxo aplicado ao metal será destruído e, consequentemente, não será capaz de dissolver e remover os óxidos, o que terá um impacto fortemente negativo na qualidade da ligação.

Portanto, é aconselhável utilizar fluxo com pó de solda. Quando a temperatura da peça for suficiente para aquecer a solda, o pó derreterá e gotículas do fundido ficarão visíveis dentro do fluxo.

Se o uso de chama for inaceitável por algum motivo, serão utilizadas máquinas de solda movidas a eletricidade. Esse equipamento é um conjunto de fonte de alimentação, pinça elétrica e ferro de soldar.

O procedimento de aquecimento e posterior formação de uma conexão com um ferro de soldar não difere do descrito acima. A única ressalva: o aquecimento total das peças pode demorar menos do que no aquecimento com queimador.

Formação de costura durante soldagem em alta temperatura

No processo dessa soldagem, também é utilizado um queimador de gás para aquecer as peças. É abastecido com uma mistura de propano e oxigênio ou acetileno e ar. É possível usar uma mistura de acetileno-oxigênio.

Os especialistas recomendam aquecer as peças de maneira uniforme e rápida. Ou seja, o processo de aquecimento deve ser curto. A queima de gás no dispositivo deve produzir uma chama azul brilhante de baixa intensidade.

Movemos suavemente o queimador ao longo da futura ligação para que o aquecimento seja o mais uniforme possível. Quando o cobre aquece até cerca de 750 ° C, ele fica com uma cor cereja escura. Neste ponto, aplique a solda.

Para aquecer melhor, pode-se aquecer um pouco com um queimador. Mas, ao mesmo tempo, devemos lembrar que a solda deve derreter nas partes aquecidas da conexão, e não no queimador. Idealmente, você precisa fornecer a conexão com aquecimento mínimo, no qual a solda derreterá imediatamente e preencherá a lacuna de montagem na primeira vez.

Isso pode não funcionar imediatamente, mas à medida que você ganha experiência, o resultado irá melhorar. Após preencher completamente a lacuna com solda, deixe a conexão esfriar. Não é recomendado tocá-lo neste momento. Limpe bem a costura resfriada para remover qualquer fluxo restante.

Análise detalhada da tecnologia de soldagem de dutos de cobre com maçarico a gás dado no artigo, cujo conteúdo aconselhamos que você se familiarize.

Precauções de segurança ao soldar tubos de cobre

Os artesãos novatos estão interessados em saber como soldar tubos de cobre corretamente, mas ao mesmo tempo se esquecem da segurança. Isso não pode ser feito. Você precisa entender que o cobre tem alta condutividade térmica, então você não pode segurar as peças nas mãos sem algum tipo de proteção.

Descuido e descuido em montagem de tubulação de cobre pode resultar em queimadura térmica. Pequenos elementos de até 0,3 m de comprimento são manuseados apenas com luvas de proteção ou segurados com alicate.

Também é necessário cuidado ao trabalhar com fluxo. Esta é uma composição extremamente agressiva. Se entrar em contato com a pele durante o processo de soldagem, pare imediatamente o trabalho e lave o fluxo da pele com bastante água e sabão.Caso contrário, podem aparecer na pele não apenas queimaduras térmicas, mas também químicas.

As roupas de trabalho também precisam ser escolhidas corretamente. Os tecidos sintéticos não são absolutamente adequados. A fibra artificial é muito sensível a altas temperaturas. Ele derrete e pega fogo facilmente, por isso para o trabalho o melhor é escolher roupas grossas de algodão natural.

Outro ponto importante. Quando as peças são aquecidas, o fluxo começa a queimar. Seus vapores são perigosos para os humanos. Por este motivo, o ambiente onde é realizada a soldagem dos tubos de cobre deve ser bem ventilado.

Artesãos experientes aconselham aqueles que começam a soldar pela primeira vez a praticar primeiro com restos de tubos. A prática mostra que após três ou quatro conexões concluídas de forma independente, você já pode começar a instalar o pipeline. Neste caso, é aconselhável montar o sistema no chão e só então iniciar a soldagem.

A tubulação acabada deve ser bem enxaguada com água quente limpa para remover a solda e o fluxo do interior das peças.

Erros básicos cometidos durante a soldagem

O processo de soldagem de tubos de cobre é bastante simples, mas requer alguma experiência. Os iniciantes geralmente cometem erros em seu trabalho.

Vejamos os principais:

- A presença de defeitos na superfície das peças conectadas. Tais defeitos podem aparecer durante o processo de corte do tubo. Se a soldagem for realizada sobre um defeito, a costura ficará fraca.

- Contaminação na área onde os elementos estão conectados. As peças devem ser desengorduradas após o corte e limpeza.

- Largura insuficiente da lacuna de instalação.De acordo com as normas, para peças com seção transversal de 6 a 108 mm, as dimensões do vão devem ser de 7 a 50 mm.

- Aquecimento insuficiente das peças. Neste caso, a solda não conseguirá se fundir adequadamente com o substrato. Essa costura quebrará facilmente mesmo com uma pequena carga.

- O fluxo não cobre toda a superfície do tubo. Os óxidos permanecem na superfície da peça, o que afeta negativamente a qualidade da costura.

- Superaquecimento da área de conexão. Leva à combustão do fluxo e à formação de óxido e incrustações. Como resultado, a qualidade da conexão deteriora-se drasticamente.

- Verificando uma conexão ativa. Antes de verificar a qualidade da costura, é necessário certificar-se de que o tubo esfriou. Caso contrário, a conexão inevitavelmente se deformará e perderá resistência.

- Ignorando as regras de segurança. A soldagem é realizada em altas temperaturas e com produtos químicos agressivos. Roupas de proteção, máscara e luvas são obrigatórias.

Pode ser difícil para um mestre novato determinar de forma independente o grau de aquecimento das peças, então vale a pena convidar um profissional e fazer as primeiras conexões sob sua orientação.

Ele apresentará os métodos de construção de circuitos de aquecimento a partir de tubos de cobre. próximo artigo, com o qual recomendamos que você se familiarize.

Conclusões e vídeo útil sobre o tema

Você pode aprender informações mais interessantes sobre a soldagem de tubos de cobre nos vídeos a seguir.

Vídeo nº 1. Características da soldagem de cobre em alta temperatura:

Vídeo nº 2. Como soldar conexões de cobre corretamente:

Vídeo nº 3. Que tipos de fluxos existem para soldagem?

Soldar tubos de cobre por conta própria é uma habilidade útil que certamente será útil para o faz-tudo doméstico. Os dutos de cobre funcionam por muito tempo e sem problemas.Considerando o custo bastante alto dessas peças, você pode economizar muito na automontagem e obter um pipeline de alta qualidade a um preço bastante razoável.

Você tem experiência pessoal na conexão de tubos de cobre por soldagem? Talvez você tenha conhecimento sobre as nuances da execução do trabalho? Por favor, escreva comentários no bloco abaixo, tire dúvidas, compartilhe sua opinião e fotos sobre o tema do artigo.

Muito raramente encontro tubos de cobre; muito poucas pessoas realmente os usam, preferindo plástico mais barato e mais utilitário. Mas já vi esses canos em casas que afirmam ter status de “elite”. Eles se encaixam perfeitamente no interior de lá. E também tive que soldá-los. Posso dizer por experiência própria que fazer esse trabalho é fácil e tem nuances.

O cobre é um metal responsivo e por si só não causará problemas. Mas se você cometer erros, depois de algum tempo o local da soldagem vazará. A todos que de repente se deparam com a necessidade de soldar um tubo de cobre, antes de mais nada direi - não sejam preguiçosos e não percam tempo com os trabalhos preparatórios! Um bom começo é metade da batalha.

Se você desengordurar mal, ele vazará. Se você limpar mal, é a mesma coisa. Segundo: uma quantidade de fluxo moderada, mas suficiente. Se você se arrepender, vai vazar. Exagere e você acabará com um baseado feio. Terceiro: condições adequadas de temperatura. O superaquecimento e o subaquecimento são igualmente ruins. Em geral, se você vai soldar pela primeira vez, o melhor é encontrar um pedaço de tubo de cobre em algum lugar e praticar, como no rascunho. Ao mesmo tempo, identifique seus possíveis erros.